服务热线

服务热线

来源: 发表时间:2015-06-04 09:55:57 点击次数:【】

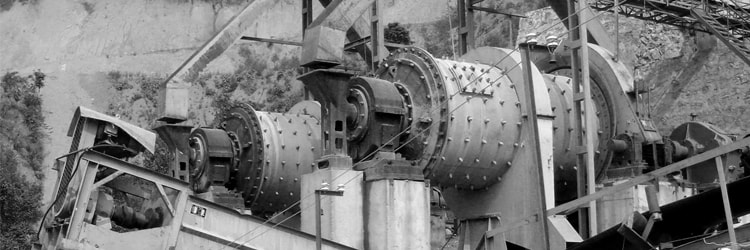

磨矿设备和技术的发展以节省磨矿能耗和钢耗为重点,研制新型的高效率、低能耗的磨矿设备,改进磨矿机的简体衬板材料和结构形状:改进磨矿介质的形状和材质;改善磨矿机传动方式;磨矿机组的自动控制等。旨在保证磨矿产品细度的条件下,以提高磨矿机生产率和磨矿效率,降低磨矿能耗、钢耗和生产成本。下面对磨矿设备的发展情况作简单介绍。

为了满足于大型选矿厂建设的需要,对磨矿机规格的大型化问题,一度受到重视。通过大型球磨机的实践研究,一般认为,大型球磨机比小型球磨机有一定的优越性。如占地面积小,生产率较高,以及处理单位矿石的成本低等。但美国专家罗兰通过对φ6.1mx8.5m和φ5.1mx5.7m球磨机的对比试验得出:球磨机直径超过φ5.1m,经济技术指标不佳。不但出现了极限处理能力,而且能耗增高,衬板磨损失效加快。他建议,球磨机直径不要超过5m。俄罗斯学者通过对于铁矿湿式磨矿机的计算得出,为了防止磨矿机出现无效的负荷运行,球磨机直径不得超过φ5.5-6.0m,自磨机直径不得超过φ9.5-14.0m迄今生产中一台巨型球磨机为φ6.5mx9.65m,功率为8100kW,是挪威学者狄格律为本国的基尔克尼斯铁矿设计的,处理能力高达1000t/h。相当于原有的φ3.25mx6.45m球磨机三台,该磨矿机采用环形马达直接传动,其衬板和钢球消耗以及单位能耗比普通球磨机低15%左右。

研制合理的衬板形式和耐磨材料对于提高磨矿机产量、降低消耗有重要意义,近年来很受人们重视。

A 橡胶衬板

橡胶衬板是一种抗腐蚀,耐磨损的非金属材料衬板。广泛用于选矿、水泥和化工等部门的湿式磨矿机中。目前,世界上已有60多个国家,在各种不同类型和规格的湿式磨矿机中使用橡胶衬板。我国巳生产制造直径为φ1.2-3.6m磨矿机的成套橡胶衬板。橡胶衬板具有下列优点:(1)耐磨损。由于橡胶的弹性高,在承受钢球冲击时可以变形,使受力较小,对于软物料,橡胶衬板的寿命比锰钢衬板高2—3倍。(2)抗腐蚀。钢衬板能被酸性矿浆所腐蚀,但橡胶衬板对酸性或碱性介质等在一定温度下都不敏感。(3)质量轻。约比锰钢材板轻85%,拆装及维修方便。例如安装橡胶衬板的时间只需安装锰钢衬板的1/3-1/4。(4)单位能耗降低10%-15%;单位容积产量提高5%-10%,但在粗磨矿时,此优势不明显。(5)噪声小.可降低10-15dB。

B 复合衬板

在美国亚利桑那州曾在大规格磨矿机上实验复合材料衬板,其两波峰间距、波峰高度、波谷半径对提高磨矿效果和降低磨耗速率起很重要作用。但在生产中波峰易磨耗,磨耗后上述曲面就不能保持,因此波峰可采用较耐磨的材料制成,这样在连续工作条件下可保持衬板曲面形状不变,残留体最少。橡胶衬板在粗磨机中磨损是较快的,但如果以耐磨性较高的合金钢和铁制成波峰压入到橡胶中去构成复合衬板就很好。试验证明,这种衬板磨矿效率可增加5%,与铬、铜合金衬板比较,经济效果明显。

C 角螺旋衬板

角螺旋衬板是一种新型的磨矿机节能增产衬板。它通过改变衬板整体结构形状来改变磨矿矿介质在筒体中的运动规律。角螺旋衬板是在普通圆筒型磨矿机的筒体内增加方形衬垫,使之成为四方形断面,其四角仍为圆弧形,圆弧半径为只,见图6-27,方形断面直边距离为D,当R/D比值为0.3-0.33时,磨矿效果比较好。村板断面形状为普通的双波浪形,从进料端开始,衬板第一图为平行于轴线的平衬板,每两因为一节,第二节与第一节锗开一定角度α(错位角),一般为15°-45°,以后依次顺序错开排列直至磨机的排料端.由四个团角使磨矿机内部形成一个四头断续内螺旋筒,内螺旋方向与磨矿机转动方向相反。

由于衬板的错置安装,每一节衬板形成一个独立的圆角方形单元体,沿磨矿机长度方向每一单元体内的提升、抛落不同步,钢球被顺序提升,即在同一时间内只有部分钢球提升,从而降低了磨矿负荷的不对称性,电机的功率消耗大为减少,噪声也随之下降。

由于衬板的螺旋作用,使磨矿机内的介质既有圆周运动,又有袖向运动,同时衬板的弧形角和直线段的相互交替,使磨矿机内钢球和物料均匀混合和强烈翻动,增强了介质在整个料荷内的相对运动,加强了介质对物料的冲击研磨强度和剪切作用。物料从进料端向排料端旋转前进,在螺旋的推动下,小球向排料端移动.而出于球面高差的作用,使较多聚集在内层的大球流向进料端,从而得到了介质沿轴向的自然分级,有利于在进料端对给料中粗粒级物料的磨碎。

角螺旋衬板与圆形断面衬板比较有以下优点:(1)单位产量电耗下降l0%-20%;(2)磨矿机台时产旦可提高15%-25%;(3)单位产量球耗可降低15%-20%;(4)运行平稳,延长了传动装置的使用寿命;(5)减少产品中的过粉碎现象,尤其在开路磨矿中更为显著;(6)噪声小,一般使磨矿机噪声下降4-5dB。但是,出于安装角螺旋衬板,磨矿机的有效容积减小11%-15%,充填率不超过30%。

D 磁性衬板

磁性衬板的特点是在橡胶衬板内部装有永磁体。利用碎裂的废钢球和铁磁性矿料,在橡胶衬板上形成抗磨的保护层:磨矿过程中,磁性保护层一边被磨掉,一边又重新形成,几乎成为磨矿机的好的衬板。

目前,国外一些选矿厂的球磨机装有这种磁性衬板,主要用于二段球磨机、砾磨机。将这种衬板用于φ5.9mx7.7m砾磨机中,使用5000h后,仍无明显的磨损,可以节电11.4%和衬板消耗质量不到钢衬板质量的一半,衬板厚度比合金衬板薄,一般厚度为36mm;用于砾磨机磨矿时,砾石消耗量降低30%;我国长沙矿冶研究院与邯郸炼铁厂合作,在该厂φ1.5mx3m球磨机上作长期试验,所用磁块为效铁硼永久磁铁.采用金属护板,处理磁铁矿生产实践表明与一船锰钢相比,其耐磨性提高15倍,处理每吨矿石衬板节省30%,钢球节省22.8%,按-200目生产羹计产量提高10%,电耗省所下降。另外,这种磁性衬板还可以用于非磁性矿料和一段球磨机及半自磨机的简体衬板,仍能形成耐磨的矿层保护层。矿层磁性衬板的价掐比硬锦衬板员80%。但是,这种衬板寿命很长,是一种有发展前途的磨矿机新型衬板。

磨矿介质费用是选矿生产成本当中费用比较高的,因此,很好地选择钢球(棒)的形状和材质,提高耐磨性能就非常重要。

在钢球材质方面,我国使用的大钢球多为锻造的,有高碳锻钢球,热轧高碳低合金钢球等,小钢球为锻造或铸造的,有高碳钢球、稀土镁中锰铸铁球等。近年来,高铬铸铁钢球的应用得到新的发展,高铬(一般为Crll%-30%)铸铁不仅硬度高,而且抗腐蚀能力强,表现出较高的耐磨性能,这种钢球使用6个月后的质量仅减少3%。单位球耗由锻钢球的1.65kg/t,降为0.491kg/t。另据报道,为了改善棒磨机的钢棒的耐磨性能,加拿大研制了一种马氏休铸铁合金棒,工业试验结果表明,这种钢棒用于处理铁矿石时,单位棒耗降低14.6%,单位能耗节省8.5%,与高铬铸铁钢棒和锻钢棒相比,磨矿机单位成本分别降低18%和24%。另外,在湿磨过程中,采用防腐剂减少磨矿介质的腐蚀磨损,提高钢球使用寿命方面有了新的进展。

磨矿介质形状的合理选择也直接影响磨矿效果,近年来,国内外在这方面做了不少工作。例如东北大学通过对不同形状介质(球、柱、柱球)磨矿效果的对比试验,说明当磨矿产品粒度大于0.5mm时,钢校(长度和直径相等的圆柱体)、校球介质优于钢球介质;当磨矿产品粒度(以细粒累积含量计)d80小于或等于0.074mm时,采用普通钠球磨矿机产量较高,但使用桂球介质时,磨矿产品过粉碎较轻。首钢研制的两种新型磨矿介质——A、B型棒球介质工业试验表明,磨矿效率提高7.63%-9.77%,降低球耗6.49%-10%,每吨原矿节电1.23kw·h。可见.磨矿介质的材质、形状对磨矿的技术经济指标影响较大。据有关资料介绍:适合我国大球的材质是热轧高碳(含碳量0.8%-1.0%)低合金钢、高碳锻钢以及中高碳热处理钢;适合小球的材质是高碳热轮钢(含碳量0.70%-0.95%)、稀土镁中锰球墨铸铁和中锰钒钦马氏体白口铸铁。

环形马达直接传动,这是近几年来在大型磨机上应用的新型的传动方式.即电动机转子安装在球磨机简体上,电动机是超低速同步电动机,其转速等于球磨机的转速。定于套在筒体的转子上.因而筒体本身就起着转子的作用,无需大小齿轮减速的啮合传动。这种无齿轮的传动装置,能够在一定范围内,根据矿石性质变化的需求而随时改变磨机转速。

值得注意的趋向是,无齿轮传动装置不仅在大型管磨机上应用,近来已经用于金屈矿选矿厂的大型球磨机,处理金属矿石的磨矿效果亦很好:这种传动方式的优点是,磨矿机转速可调整,结构紧凑.但是磨矿机功率小于6000kw时,采用环形电动机直接传动装置很不经济,造价过高。

磨矿机组的自动控制不仅是节省劳动力的问题,更重要的是稳定操作,把作业条件控制在一定的水平,以达到提高产量,降低消耗的目的;特别是自磨机及半自磨机,由于磨机内的料位或介质负荷变化快,因此必须安装自动控制系统,以保证磨矿机的高效率、低消耗。

据国外报,道磨矿回路自动控制可提高产量2.5%-10%,处理一吨矿石可节省电能0.4-1.4kw·h;我国一些选矿厂的磨矿分级自动控制经验表明,采用自动控制系统时,磨矿操作的各项指标的波动范围均比人工操作小。

由于影响磨矿孜率的因素很多,特别是矿石性质的多变,因此,到现在为止,还没有把这些因素统一起来而制定出统一的数学模型在生产中应用。一般是根据具体矿石和条件,经过试验得出适宜的操作范围,在生产中控制磨机在此范围内运转。国内外磨矿回路自动控制成功的经验是采用专家系统,最近来用模糊逻辑控制。

磨矿作业的自动控制系统调常进行测定或控制的主要参数是:(1)功率。与磨矿机的转速率、矿浆浓度、磨矿介质充填率、衬板状态等有关。自磨机的负荷变化可采用功率信号或轴压信号反映。(2)声音。声音强度与介质运动状态和球料比有关,它可表示磨矿机负荷大小。测定时需要将某些无关的声音滤掉。(3)新给矿量。在给矿皮带上安置传感器(电子秤或核子秤),传递和记录负荷质量,并用米控制磨办矾磨矿加水量。(4)水力旋流器的料浆泵池的液位。该液面的高低可表示闭路磨矿的循环负荷的大小,并用来控制砂泵的流量。液位可用超声波、原子吸收、压差及浸入料浆的吹泡管的压力等方法测出。(5)矿浆流量。可用矿浆流量计测定。通过矿浆容重和体积流量计算而测出矿浆的质量流量,用以控制浮选药剂添加量和计算磨矿系统的质量平衡表。体积流量用磁性流量计测出。(6)pH值。用标准电极测量,矿浆的pH值对金属氢氧化物形成胶体颗粒产生影响.而胶体颗粒的数量又影响矿浆浓度和分组作业。(7)给水量。影响磨矿浓度和磨矿效率。(8)矿浆浓度。用浓度计测定。(9)磨矿产品粒度。用坡度传感据测定。

选矿厂磨矿分级过程自动控制可分为定值控制和员优化控制两种方式。选用时必须充分研究原矿性质、工艺流程、设备配置及生产指标的具体情况,确定合适方案。

上一篇:水泥生产工艺发展概况

下一篇:我国铁矿区的主要分布情况