服务热线

服务热线

当前位置:首页>媒体中心>产品百科>锤式破碎机锤头失效的原因分析及处理办法

来源: 发表时间:2015-05-05 08:58:41 点击次数:【】

锤式破碎机的主要易损件是锤头。一般认为,90—125kg的锤头为大型,25kg以下为小型,其余为中型。大屯水泥厂一般使用25—50kg锤头。锤头磨损失效方式多以冲击凿削为主,伴有冲刷显微切削磨损。

锤头失效的宏观特征是锤头磨损和断裂。锤头磨损是正常现象,它发生在锤头的表面、顶端及锤孔和锤轴间的摩擦面。磨损的微观形貌表现为冲击坑和切削犁沟。锤头的断裂破坏是不正常的。

被破物料与高速旋转的锤头相冲击,如以正向冲击时,其冲击力全部转化为对锤面的压应力,使锤头金属表面产生塑性变形和微裂纹,在反复多次塑变情况下裂纹扩展,金属受挤压形成碎片脱落,导致冲击磨损,冲击力大时,锤头表面可产生加工硬化,硬度较大,硬化层较深。如以一定冲击角度进行冲击,则冲击力分解为垂直于锤面的法向应力和平行于锤面的切向应力,对锤头表居金属产生显微切削、印刷,使金属表面磨损,形成切削沟槽。

新一代单段冲击式锤式破碎机锤头在工作时本身承受着离心力、承受着矿石的强烈的反作用力,还有锤孔与锤轴之间接触的摩擦应力和拉伸刀,这些力都会对锤头产生破坏作用。

锤头磨损属正常现象,锤头的断裂破坏是非正常的。其原因主要是材质选择及制造工艺的缺陷,使锤头本身强度及塑性不足,产生应力集中,或使用不当等因素造成。

①根据捶头大小不同及使用的工况条件不同,选择适宜的材质制造锤头。对于12kg以下的锤头,应选择有一定韧性,以硬度大为主导的材料;对于50kg级锤头,应选择高韧性超强高锰钢制造锤头,其屈服强度要达到450N/mm²,初始硬度要达到HB260-300;对于大型破碎机90kg和125kg锤头,必须选用高韧性材料,并辅以其他综合性能。当今锤式破碎机使用的村质及制造工艺方法很多,但基本属于铸造、锻造、堆焊、组合四大类若干种材质。简介如下:

a)复合型高锰钢锤头:在普通高锰钢锤头的主要磨损部位加入GT35合金块(含C0.6%,Cr2.0%,Mo2.0%,TiC35%,Fe60.4%,HM=1030,αk=3-5J/cm²),利用高锰钢的高韧性和CT35合金块的耐磨性的良好匹配,延长锤头使用寿命,制成复合型高锰钢锤头。

b)高锰铬钢铸造锤头:在高锰钢的基础上,加入一定量的铬,提高其原始硬度,特别是提高屈服极限而无损于抗拉强度和延伸率,提高耐磨性而避免其塑性变形。德国O&K公司产CXl20Mn12CDIN.N.13401高锰铬钢含有C1.10%—1.30%,Si0.30%一0.50%,Mn12.0%—13.0%,Cr1.5%—2.0%,热处理硬度(HB)为200—260;丹麦FLS公司产Maf330+1%Cr高锰铬钢含有C≤1.20%,Si≤0.40%,Mn≤12.0%,Cr≤1.0%,HB≤229;日本粟米铁工所产SM高锰铬钢含有C0.30%—0.90%,Si<0.80%,Mn11.0%—14.0%,Crl.5%—2.5%,HB>190。

c)合金钢锻造锤头。德国O&K公司选用450钢,洪堡(KHD)则选用30crMo9v,美国ESCO公司选用12S。这三种合金结构钢材料都不同程度自有铬(cr),钼(Mo)等合金元素。锻造工艺过程大体是:精炼合金钢水注成钢锭一锻造开坯—模锻成型—调质处理一锤孔等加工—锤头打击区热处理—无损探伤。

d)复合铸造的高铬铸铁锤头。它是在合金结构锻造的锤柄上,复合浇铸上高铬铸铁,使锤头受冲击摩擦的部位为高铬铸铁树料,使锤柄部分有足够塑性,睡头端部有极高硬度和耐磨性能。

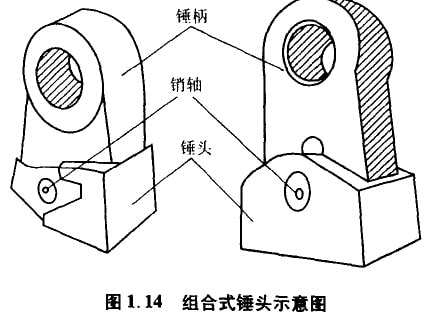

e)组合式锤头。设计者将锤头端部受冲击易磨损部分制成活动件,使维修者不必卸下整个锤头,只要拆装冲击头部的销轴,即可快速更换锤头端部易损件。该锤头的材质以选用高铬铸铁为多,也可选用其他耐磨材料。组合式锤头式样如图1.14所示。

②锤头延寿方法:

a)为了提高锤头耐磨性,在其工作面上涂焊一薄层硬质合金。

b)锰钢制的锤头磨损后,可用锰钢焊条堆焊的方法进行修补。中铬、高铬材质锤不易修复。

在锤头顶部堆焊过程中,可向堆焊金届中引入成分为1.2—1.5mm不等轴颗粒状列立特加固硬质合金,而基础合金为专用的高铬铸铁。添加列立特时,沿锤头顶部填入,使锤头顶部获得较多硬质颗粒。

也可采用堆焊膏堆焊。即在堆焊表面敷上一层厚度为5mm的堆焊膏,经5—12h的干燥后,用φ10mm的镀铜碳极使之熔化,锤头接正极,用直流正接法堆焊,电流为400—450A,堆焊层厚度为2.5-3.5mm。

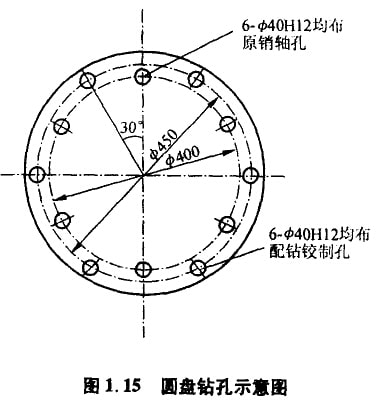

c)对破碎机转子部的端部圆盘和中间圆盘进行改进,提高锤头的利用率,相对延长远头的使用寿命。以PC800mm x 800mm型锤式破碎机为例,可在端部圆盘和中间圆盘上配钻6个φ40mm销轴蚀孔,均布在φ450mm的圆周上,与原销轴孔错开30°圆心角布置,见图1.15。把经过正反两次交替使用后不能在原来位置上继续工作的空套锤头、销轴及间隙竟拆下,与新配站的6个φ40mm轴孔组装起来,以保证转子平衡。重新调整锤头与筛条、破碎板和筛条与筛条之间的间隙后继续使用此时锤头顶点位置在φ820mm圆周上,锤头线速度略高,打击力略降,但可通过调整进机物料粒度加以解决。即:将入料粒度由≤120mm调至≤100mm就可以正常工作。据介绍,改进后锤头可正反交替使用4次,睡头寿命延长13d,年锤头耗用量节约2/5。最后卸下的“锤头”,用合金钢焊条堆焊或整形处理后可继续使用。

上一篇:钢渣的利用及利用中存在的问题

下一篇:球磨机介质工作理论须研究的问题