服务热线

服务热线

当前位置:首页>媒体中心>产品百科>碳素材料的破碎-磨粉设备与操作

来源: 发表时间:2015-05-06 11:28:32 点击次数:【】

所有破碎磨粉设备都是根据其结构和作用原理,分为破碎机和磨粉机。这些机器应当满足以下主要要求:结构筒单,生产能力高,耗电量和金属用量低,寿命长,能够实现自动化生产,保证有良好的劳动条件。

阳极上工业中使用的破碎机分为:对炭素材料粗碎,采用齿辊式破碎机或颚式破碎机;对生废品和焙烧废品粗碎,采用颚式破碎机和锤式破碎机;对煅后焦破碎,则采用高效率辊式破碎机,锤式破碎机或圆锥破碎机;而磨粉则采用球磨机等。

在辊式破碎机中,物料在两个相对转动的辊间被压碎和部分磨碎。辊式破碎机的优点是:破碎出的细粒料少,效率高,耗电量比其他破碎机少得多。

破碎机的生产能力勺辊子的直径和长度,排料间隙宽度和辊子转数有关。但是由于加入的焦在辊子长度上分布的不均匀,所以焦在辊子中部比在辊子两端移动的快,原因是它对加料漏斗的侧壁有摩擦。因此辊子中部损失的相当快。为了保证料流比较均匀,必须在破碎机前安装给料机。

为防止粉尘飞扬,辊式破碎机应加罩密封,有时还要安设局部吸尘装置。

为了保证辊式破碎机的正常工作条件,必须要遵守下列条件:1)物料直径与两辊间隙之比不应大于4∶1;2)辊子直径与焦块直径之比不得小于20∶1。如果违反这些条件,待破碎的料块就不能带入两辊之间。

与辊式破碎机不同,用锤式破碎机破碎,物料在其中被快速旋转冲击体(锤、棒)的冲击和摩擦而破碎。这些冲击体由金属杆铰接在水平转子上c金属杆装在套在转于轴上的锤盘间的环形槽里。固定转子轴的机架和机架壳都衬有特殊硬质钢制的可更换的保护板。破碎腔的底实际上是一个篦于筛,系由两节紧固在机架内突出部位亡的筛板所组成。筛条通过机壳端壁上的孔洞来更换。

为使锤式破碎机正常工作,要求对所有的转动部件进行认真地平衡(以避免强烈振动)。尤其重要的是,使安在同一旋转而上相对两端的两个锤头,要一样长和一样重。

锤式破碎机的优点是:产能大,维护筒单,便于观察和更换损坏件。此外,这种破碎机的破碎比也很高(15—35)。

颚式破碎机根据其结构特点和物料强度,破碎比不越过3—6。因此,它主要是用于生产中的废料和某些辅助材料的粗碎。将待破碎的物料加入两块颚板之间,当动颚板移近固定颚板时,物料即被压碎。颚式破碎机的牛产能力取决于偏心轴的转速(即颚板的摆动数)利颚式破碎机的夹角。夹角越小,破碎能力越大,但破碎比越小。颚式破碎机的主要缺点是,生产能力相当低,每吨破碎料的耗电量较高。

和颚式破碎机相似,圆锥破碎机的破碎比为4—8,可以用来破碎非常坚固的矿石,主要是粗碎和中碎。在圆锥破碎机个,物料是在动圆锥体和固定部分之间的字间里被挤碎。

圆锥破碎机柯以下3种型号:粗碎型、中碎型和细碎型。圆锥破碎机的主要部件为机架、动锥体、锥轴、偏心轮、传动地和皮带轮。圆锥破碎机带有辅助设备——润滑系统,有些还有液压系统。

根据预焙阳极车间的生产工艺流程,在破碎磨粉工段需安装一套圆锥破碎机或辊式破碎机。

配料用的焦粉出球磨机生产。它是两端带盖的筒体。端盖上带有中空轴颈,下面有轴承。筒体在轴承亡转动。在筒体和端盖的内表面上衬有耐磨衬板。有时在衬板和筒体外壳之间垫上胶布,以降低噪声和保护筒体免遭冲击。破碎体是硬质锰钢和高碳钢制的钢球。

球磨机的装球量占筒体容积的35%—40%。炭素原料装入筒体后,受到钢球下落时的冲卡和滚动时的相互摩擦而被磨碎。

物料在球磨机中的轴向移动和排料是靠新加入料的椎力来实现的,也就是说,新加入的料把球磨机个原有的料挤向排料锥体部分。为了这一目的,排料口的直径府比进料口直径稍大一些,并且在球磨机的长度上形成一定的料面差,以促使物料移动。

球磨机的能力决定于一系列因素,其中主要有:筒体几何尺寸;钢球充填率;筒体转数和球磨机系统的接通方式。

球磨机的能力随筒体工作容积的增大而提高,因此应当尽量采用优质锰钢制的衬板,以便减小衬板厚度,从而增大筒体的工作容积。

球磨机的生产能力和单位粉料的电能单耗也与球磨机中的钢球充填率、钢球大小、磨损和补充装球情况有关。在实际生产中,钢球要加到低于排料口边缘以下100-150mm的水平上。钢球的大小要根据所磨料的粒度来决定:原料粒度越大,钢球也越大。

钢球在球磨机工作过程中被磨耗,因此在长期使用中,必须定期地补充新球。对球磨机中的钠球至少每3。4个月用筛选的办法进行一次全面检查。

球磨机的工作分为外路循环方式(溢流式)和闭路循环方式(风力分离)。磨出的成品粉料自由溢流排出的球磨机,产能较小,就粉料的颗粒组成和性能来说,不如风力分离式球磨机稳定。球磨机采用闭路循环生产时,虽然不能一下子全部生产出合格的粉料,但是合格粉料量却能占总加料量的75%。尽管风力分离式球磨机设备比较复杂,为进行除土、大颗粒分离、旋风器中粉尘分离和过滤机中部分气流净化需要形成一定的气流,因而耗费电能较多,这种类型的球磨机在电极工业中仍然得到了最广泛的应用,原因就足磨出的粉料的粒度组成稳定,球磨机产量高。

球磨机的装料量根据消耗功率、料温或声响测定发送器捕集到的球磨机噪声强度来进行。

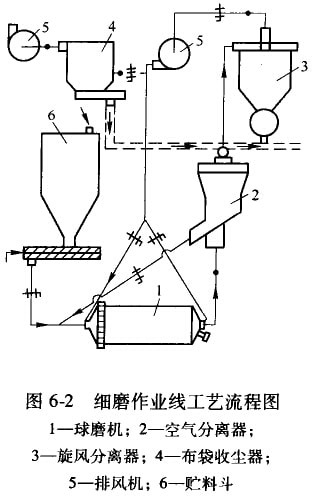

闭路循环细磨作业线中(图6—2),除球磨机外,还包括:粗粒分离用的字气分离器、旋风分离器(大部分粉料在其中沉降并从中排出)、对气流进行最后除尘用的布裳收尘器以及排风机。

在启动整个作仆线之前,应对轴承润滑油的水冷循环情况、和油温,进行检查。

细磨作业线从控制台自动启动,设备的接通顺序如下:

(1)主风机和气体净化系统;

(2)旋风分离器前的插板;

(3)旋风分离器闸门给料机;

(4)螺旋给料机;

(5)球磨机。

对球磨机的工作需在几个班的时间内进行调整。在达到需要指标之后,把螺旋给料机调到自动加料。球磨机在安装或大修后第一次启动时,应当进行4h无负载空转以检查润滑情况。当各种机构的运转情况达到令人满意的程度时,便向球磨机中加入占规定产能50%的料。在运转8h和24h后,需要检查齿圈上的齿牙状况,使球磨机按50%产能工作100h,同时始终对轴承、减速机和齿牙进行观察。运转100h后,检查球磨机的工作表面和总的情况,将加料量增加到75%;再过24h后,需重新检查工作面,并继续运转350h。运转时,必须注意轴承和减速机齿的情况、油管操作、油面和循环情况等。工作350h后,再重新检查工作而,并将加料量增加到100%。过24h后,检查球磨机按全产能加料运转时的工作面,然后再工作1000h后,再进行此种检查。

磨细粉时,需往球磨机中加入0—12mm粒级的焦,以及车间旋风系统和分离器排出的粉料。用风机将粉料从球磨机经空气分离器送入旋风分离器,然后进入分级料斗。

磨粉装置的产能可达到9t/h。最终产抓是细度为—0.15mm的粉子,其中所要控制的粒级量为50%—100%。对磨粉质量的特殊要求是:磨出的粉料应具有稳定的颗粒组成和一定的细度。因此,要控制粉料小—0.074mm粒级的含量,该含量的变化范围为50%—75%。

所要求的球磨粉料组分出球磨机工作自控系统加以保证,并用从旋风分离器下边定期取样筛分的办法(每班二次)来拧制。磨粉装置的产能应能保证分级料斗中的装入量保持在一定的水平。

上一篇:岩矿的破碎形式与破碎力的关系

下一篇:磨矿过程的耗能与节能