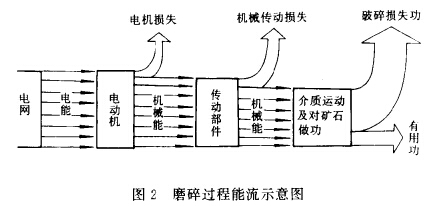

如图2所示,磨矿过程中有三次大的能量损失。第一次能量损失是电动机将电能转变为机械能时产生的。该损失的大小取决于电动机的效率,按目前电动机的制造水平,效率一般为90%-95%,电动机损失约占总能耗的5%-10%,这部分损失较小,也难于降低,此环节上节能潜力不大。第二次能量损失是从电动机输出的机械能经传动系统而转变为磨矿介质的机械能时产生的。该损失大小取决于传动效率高低。按目前的机械制造水平,这部分损失通常占总能耗的10%-15%。多年来曾搞过以滚柱轴承代替滑动轴承、采用液力静压轴承和采用环形马达直接传动等办法,但此部分能量损失比例不大,节能的效果有限,节能潜力也不大。第三次能量损失是介质的机械能转变为矿石的表面能时

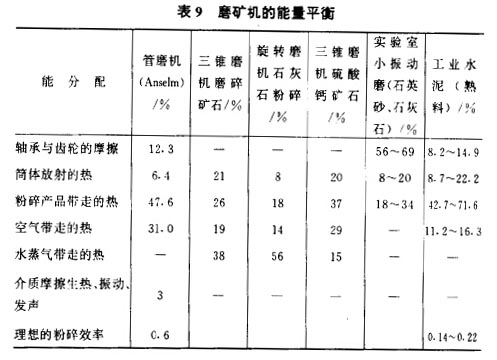

产生的。经前面两次能量损失后,转变为介质的机械能时还有75%-85%的总能量。这样多的能量用于破碎矿石,一部分成为有用功,另一部分成为破碎损失功。目前的测试技术无法测出破碎损失功,也就无法知道有用功的比例。但各种测试和研究说明,破碎损失功相当大,有用功特别是产生矿石新表面积的能相当少,少到可以忽略不计的程度。有的学者研究说明,用石英磨碎的资料计算时仅只输入功的0.3%用于增加表面积。笔者也作了一个偏 高的计算:固体表面能不大,约(0.0124~0.5) ×10J/cm2,而一般磨矿细度下物料的比表面积通常只有3000~4000cm2/g,如果矿石由破碎产品磨碎到0.074mm时能耗取40kW • h/t,则可算得物料新生表面能充其量只占总能耗的1. 39%。这均是按偏高值算的,也仍然很小。可见,有用功占的比例确实少,绝大部分能量几乎全变为磨碎损失功。这些磨碎损失功通过摩擦而转变为热能散失在介质空间。湿式磨机排矿口出来的液液温度比给矿高出10℃以上就是证明。国外有人作过磨矿机的能量平衡研究,也证实物料、磨矿介质与衬板间相互摩擦产生的热量占磨矿过程能 量损失的绝大部分,详见表9所示。

上述磨矿过程的能量损失分析表明:①磨矿过程中输入的能量,真正用于产生表面积的能量很少,绝大部分通过摩擦呈热能损失掉了。因此,存在着节能的巨大潜力。②最大的能量损失是 由各种破碎损失功构成的。节能的重点应放在如何提高介质破碎 矿石的效率上,即如何使介质的机械能转换为产品的表面能。③ 影响磨矿过程的因素极多,即可调参数极多,把各个参数调整到 有利于介质破碎矿石的水平上就能起到节能的效果。也就是说,磨矿过程节能的路子是十分宽广的。但是,磨矿是一个靠钢球的打 击和磨剥来完成的力学过程。要提高过程效率就必须抓住这一关 键环节,即抓住钢球破碎矿石的力学过程来进行研究。从钢球破 碎矿石的过程来分析,造成磨矿效率低和能耗高的原因中至少有 如下三条是与钢球有关的。

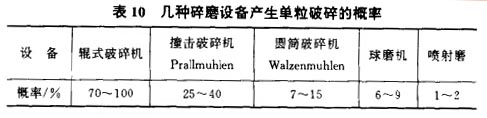

(1)碎矿机中的破碎是一种约束破碎,较粗的矿块被夹持在破碎腔内破碎,破碎力能有效地施于矿石上面,矿块破碎的效率 高。磨矿机中的破碎则不相同,它处理的物料粒度细,不可能实 施约束破碎,而是靠介质落下的冲击和研磨作用,冲击带有随机 特征,研磨的约束作用弱,故破碎的概率低。有人对几种碎磨设 备产生单粒破碎的概率排列如表10。表10说明,球磨机破碎概率 是非常低的。破碎的概率越低,破碎过程的能量损失越大从磨矿机破晬力的特性和破碎概率低的特点出发可以得出结 论:应该在保证破碎力足够的前提下尽量增加球数,从而提高打 击次数和增大研磨面积。

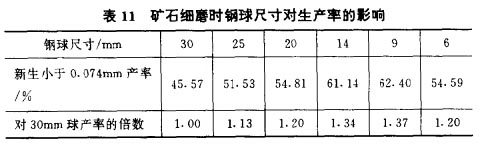

(2)磨碎作用是通过介质实现的,介质尺寸选择恰当与否对 磨碎过程影响很大。介质尺寸过大,打击次数过少,过大的破碎 力又往往发生贯穿破碎,同时研磨面积小,研磨能力弱。介质尺 寸过小,破碎能量不足,一次实现不了破碎时矿粒接受的变形能 又作弹性恢复而使能量损失。矿粒经多次破碎力作用而达到疲劳极限时也能破碎,但破碎概率低。当球径和矿石粒度相适宜时,破 碎力作用精确,破碎作用往往从结合力弱的晶介面上破裂,既节省能耗又增加矿物解离的选择性。表11举出矿石细磨(处理物料粒度0. 3mm)下介质尺寸对小于一0. 074mm产率的影响,说明过大过小的球径细磨效率均低,尺寸恰当时效率才最高。

(3)磨矿机中处理的物料粒度较细,具有一定的体积浓度,磨 矿过程中钢球与钢球或钢球与衬板接触是经常发生的。由于钢件对钢件的硬碰硬,会造成钢件的变形及磨损。而这个磨损还是很严重的。包括与矿石的磨损在内,磨1t矿仅钢球消耗就达1.5kg 左右。生产实践证明,磨矿中的能耗往往和钢耗成正比,一般耗球0. 035~0. 175kg/kW • h,钢耗高时能耗也高。钢耗除了与球和衬板的材质有关系外,还与钢球的尺寸直接有关:钢球尺寸大的钢耗就高,因此,在打击力足够的情况下应尽量减小钢球尺寸,过大的钢球尺寸是有害的,不但磨矿效率低,钢耗及电耗也高。

服务热线

服务热线