服务热线

服务热线

来源: 发表时间:2015-05-08 15:58:02 点击次数:【】

影响磨矿过程的因素分析:任何一个生产过程,其影响因素不外三大类:(1)进入过程的原料性质及特性;(2)过程在设备上实现,设备的性能及特性对过程存在影响;(3)过程是靠人来操作的,操作因素无疑影响过程。磨矿过程也一样,受这三类因素影响,下面逐一分析。

进人磨机的矿料特性极大地影响着磨矿过程,这种影响包括多个方面。

影响磨矿的矿料性质主要是矿石的力学性质,包括硬度、韧性、解理及结构缺陷。矿石硬度大则难磨,硬度小则易磨。硬度由矿石中 的矿物结晶粗细及相互间的键合力强弱决定。一般的矿物及矿石其力学特性均是硬而脆,所以矿料的磨碎电耗很大。韧性大的矿石也难 磨碎,冲击破碎的效果不好,剪切磨剥的效果较好。矿石中存在解理现象的矿石其硬度降低,容易磨碎。矿石中右结构缺陷的,无论是 宏观的还是微观的裂纹均降低矿石的强度,有利于磨碎。矿石中含泥量大,特别是含胶性泥多的矿石,易使矿浆联性太大,较难流动及 排出磨机,影响磨机生产率。矿石中一些片状及纤维状矿物的大量存在也影响磨矿,它们易打成片状或纤维状而难磨细。还有,诸如煤 及滑石一类,硬度很低,但在磨矿中由于滑而不易被啮住,也难磨细,它们的功指数可能大大超过硬矿石的。此外,矿石中的各种矿物 中其可磨性不同,有的易磨碎,如锡石、黑钨矿、方铅矿等,有的难磨细,如石英等,即有显著的选择性磨细现象,应及时把磨细的锡 石等排除,免遭过粉碎。总之,矿石的力学性质是各种各样的,要针对矿石的力学特性来选择与之相适应的磨矿条件才会有好的磨矿效 果。宏观上说,以可磨性系数来综合及表示矿石性质对磨矿过程的影响,相对可磨性系数愈大者愈好磨细。

矿石的力学性质对磨矿有极大影响,没有理由忽视它,而且也不能满足于知道矿石的可磨性系数及普氏硬度系数就算了。笔者多年的 科研经验证实,推确地确定矿石的抗破碎性能参数是合理选择钠球尺寸的前提条件,这就是磨矿的针对性所在.针对矿石的力学性质来 科学地选择磨矿条件,也才能有好的磨矿效果。

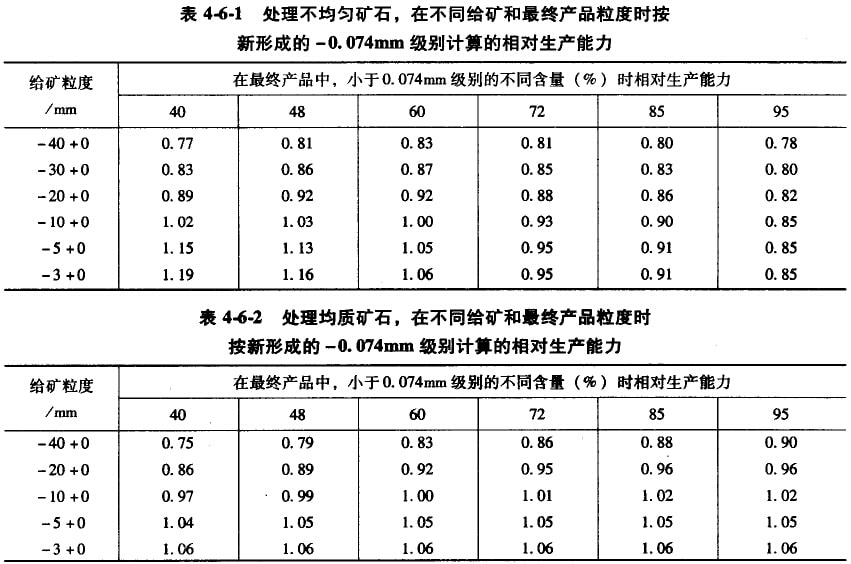

给矿愈粗,将它磨到规定细度需要的磨矿时间愈长,功耗也愈多。给矿粒度的改变对磨机生产率的影响是与矿石性质和产品细度有关 。由表4-6-1及表4-6-2可以看出,磨机按新形成的-0.074mm级别计算的相对生产率,通常是随给矿粒度的降低而增加,但其增加幅度随 产品的变纫而减少。粗磨时增加的幅度较细磨时要大些,非均质矿石较均质矿石更为明显。例如给矿粒度从40mm缩至5mm,在产品细度为 0.3mm(合48%-0.074mm)时,磨矿机的相对生产率分别提高了39.5%(非均质矿石)和32%(均质矿石);在同样条件下,如产品粒度为 0.075(合95%-0.074)时,磨机的相对生产率只提高了8.97%(非均质矿石)和17.7%(均质矿行)。当给矿粒度缩小至5mm以下,生产率变 化很小,甚至无变化。因此,当要求提高磨矿机生产能力时,在一定范围内,降低给矿粒度有重大作用。

我国某些厂矿生产实践多次指出,适当地缩小碎矿最终产品粒度是提高磨矿机生产率的一种有效措施。例如我国某选矿厂的 3200mm×3100mm格子型球磨机的给矿粒度与磨机处理能力的关系为:

碎矿磨矿领域当今最时尚的方案是多碎少磨及以碎代磨,磨矿机员适宜的结矿粒度,根据技术经济计算的结果决定。因为磨机给矿粒 度细,碎矿车间的费用就高;磨机给矿粒度租,碎矿车间的费用虽低,但磨矿费用就高。如果把碎矿与磨矿费用合并考虑,在某一粒度 时,总费用最低。此粒度即磨机员适宜的给矿粒度,通常由经验决定,最好进行方案计算及比较后确定。

磨矿产品粒度直接影响着选别指标。磨矿产品粒度过粗,有用矿物和脉石没有获得充分解离,太细了又引起较严重的过粉碎,两种情 况都会使选别指标降低。如将磨矿粒度改变为较细后,能量消耗和钢耗增加,生产率降低,每磨矿1t矿石的费用比磨矿较级时要高。因 此,确定磨矿粒度必须按技术经济条件综合考虑。

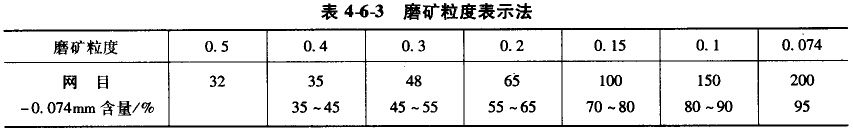

磨矿产品的粒度,通常是用磨至大于某筛级的筛上层百分数或用-0.074mm的含量表示,表4-6-3是浮选厂对于磨矿粒度的表示法,可作为参考。

磨矿产品粒度对于生产能力的影响,决定于两个相互矛盾的因素。一方面,磨租粒原矿至规定细度时,随磨矿时间的增长,被磨物料 的平均粒度皆愈来愈小,磨矿机的生产能力因而愈到后期愈高。另一方面,由于磨矿的选择作用,易磨部分已被磨细.剩下的都是难磨 部分,因而磨矿机的生产能力愈到后期愈低。由于这两种情况相反的因素影响,磨矿产物粒度与磨机处理能力的关系,可能是上升的、 下降的或先上升后下降,以及实际上没有变化等情况,随这两个矛盾因素的对比所决定。大体上说,对于均质矿石,磨矿机的相对生产 能力随磨矿细度的增加而增加,表示这两种情况的数据载于表4-6-1和表4-6-2。

总之,凡矿石愈硬,给矿愈粗,产物愈纫,磨矿机的生产率愈小,按(kw·h/t)计算的磨矿效率指标愈高。操作工首先要根据 矿石的性质、给矿祖纫、给矿旦和产品细度来决定操作条件,就是为了力求得到较好的磨矿指标。

给矿粒度及产品细度对磨机生产率的影响的大小,以产品细度影响为大。

捧磨机的生产率比同规格格子型球磨机的小15%,比溢流型球磨机小5%左右,但当棒磨机用于粗磨(磨矿产品细度1-3mm)时,生产能 力却大于同规格球磨机。溢流型球磨机的生产率较同规格格子型球磨机的小10%-15%,有时甚至小到25%。

同一类型的磨矿机,它的功率耗、生产率和磨矿效果都与磨机的直径和长度有关。

长度主要影响到磨矿时间,因而影响到磨矿细度。过短的磨矿机不能完成规定的磨矿细度,过长了会增加动力消耗,并产生过粉碎。 目前,国产的球磨机长度与直径之比在0.78-2范围内,棒磨机的长度一般是直径的1.5-2倍。

近年来,随着选矿厂日处理量的增加,大型选矿厂不断出现,球磨机和棒磨机的规格日渐增大。大型磨矿机的好处是:比生产率(利 用系数)高,简体重量与磨矿介质重量之比小,克服摩擦阻力所耗之功因而较小;用一台大型磨矿机比用几台小型磨矿机看管方便,所占 面积小,按处理1t矿石计的成本也较低。但实践证明,直径大于4m时由于装球减少及转速降低,比生产率反而下降,比生产率最大的是 直径2.7—3.6m的磨机。因此,大型球房机有降低成本的优势,但直径大于4m,磨矿效率下降的负面影响也应考虑。

关于磨矿机转速率的问题,总的说来,有在临界转速以下工作和超临界转速运转两种不同的情况。在装球率保持一定时,有用功率是 随转速率不同而变化的,当转速率为某一适宜值时,有用功率可达最大值。既然有用功率是指发生磨矿作用所消耗的功率与有用功率相 对应的生产率,它与转速率的关系,基本上和有用功率与转速率的关系类似。

目前制造厂规定的磨矿机转速率大致在66%-85%,多数在80%以下,转速稍偏低,就很难达到高的生产率。近几年来我国某些厂矿 生产实践证明,适当地提高磨矿机的现有转速,是提高选矿厂处理能力措施之一。例如某选矿厂将3200mm x3100Mm格子型球磨机转速率 由74%提高到88%,磨机的处理能力约提高10%-15%;另一个重选厂,将1500mmx3000mm棒磨机的转速率由84%提高到97.4%,生产率 提高了25%效果较为显著。但棒磨机转速率不宜过高,转速过高时容易乱棒。但应当注意,随着转速率提高后,钢球和衬板的磨耗量有 所增加,磨机的振动也较厉害.必须加强设备管理和维修工作。并采取合理的措施,适当地降低装球率,相应的调整磨矿浓度和提高分 级机的效率。同时、还应考虑传动部件的强度相电动机的负荷情况。

直到目的为止,绝大多数的磨矿机仍然是在临界转速以下工作,超临界转速磨机仅是个别情况,在这方面,国外已进行过很多研究工 作。试验和生产都说明,超临界转速磨矿尽管有提高磨机牛产率等某些优点,但仍存枉一些间题,有待进一步研究解决。

用平滑衬板的磨机的生产率,常比不平滑衬板磨机的小。使用过于厚的衬板,将减少磨机的有效容积,生产率也就降低。衬板磨损后 ,磨机内直径将加大,这时钢球的装球卒会显得偏低,是生产率减少,应适当地增加装球量。

关于这方面的因素,包括装球制度、磨矿浓度和给矿速度等项。

磨矿介质的形状和密度:很早以前,就有人用圆锥体、立方体、等为磨矿介质,但实验证明它们的效果都不如长圆棒形的好。

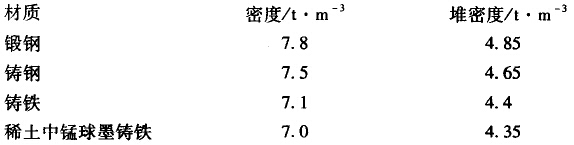

在其他条件不变时,磨矿介质的密度愈大,磨饥的功率消耗和生产率都愈高。一般都用钢或铸铁作磨矿介质,各种材质的磨矿介质的密度如下:

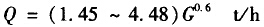

装球量或装球率:不同转速有不同的极限装球率。在临界转速以内操作时,装球率通常为40%-50%。磨矿机的生产率(Q)和装球质量 (G)的关系,可以用下面经验公式表示:

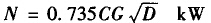

磨矿机消耗的功率(N)和装球质量(G)的关系,也可以用下面的经验公式表达:

式中,D为磨机内直径,m;G为装球质量,t;C为与装球率和磨矿介质种类有关的系数。

这些经验指出,当装入的钢球是有效工作的时候,装球愈多,生产率愈高,功率消耗也愈大。但装球过多,由于转速的限制,靠近磨 机中心的那部分球只是蠕动,不能有效工作。通常装球率不超过50%。超临界转速工作时,装球量要减少到能保证不发生离心运转,但 也不可以少到削弱生产能力的程度。

一般认为,棒磨机的装棒率应比同直径的球磨机约低10%,为35%-45%。

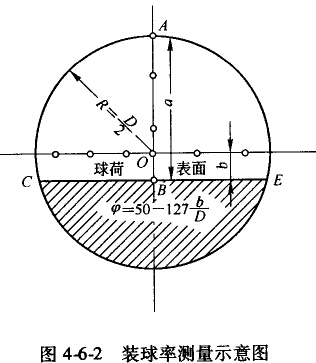

在选矿厂生产上,测定磨机的装球率,通常是采用测量静止磨机球荷表面到磨机简体的最高点距离α的大小来估算,具体测定 和计算如下:

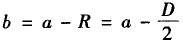

图4-6-2为磨机横截面,影线部分表示磨机静止时球荷所占的面积,D为磨机内直径,测定球荷表面CBE到磨机筒体的最高顶点A的距离 为a,则球荷表面到磨机中心的距离b由图看出为:

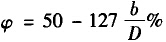

在己知b值后,可按经验公式求得磨机的装球率是:

装球种类:一定质量的球,直径小的个数多,每落下一批的打击次数也较多。直径大的球个数虽小,每批落下的打击次数少,但每次 的打击力量却较大。矿料中有粗粒也有细粒,积粒宜用大球打,纲粒宜用小球磨。因此,实践证明.最初开车时只装一种球,它的效果 没有装几种球的好。

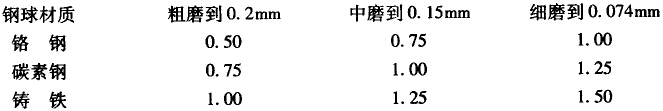

最初配好的钢球为初装球,一经启动磨矿后,钢球就开始磨损,如果不补给球,球的大小和重量就不符合需要,瘩矿机的生产牢和磨 矿效率都会降低。球的磨损和矿石的硬度、矿块或矿粒的级细、磨矿的细度、磨机的转速率和装球以及钢球的材质等因素有关,钢球的 磨损情况大致是(kg/t矿):

生产中的补球通常是按昨日的处理量及钢球的单耗指标(kg/t)算出球总量,再按不同规格比例分摊补加量,通常以3-5种混合球补入 ,这就是在总量上及比例上保持初装球的状态,从而保持磨矿效果的稳定。有些选矿厂由于某种原因而3-5天,或一个星期乃至半月补球 一次,磨矿效果就差。

装球量决定着磨机功率的大小,故极大地影响磨机的生产率,但装球的尺寸对磨机生产率也影响甚大。装球的尺寸决定着有用功转化的效率高低。而且,选矿前的磨矿均后解离性磨矿,要求矿物的单体解离度高,也就是要求矿石破碎中选择性解离的几率高,这就要求钢球尺寸精确。精确的钢球尺寸具有精确的破碎力.在精确的破碎力下,矿石中矿物的解离才易沿弱的矿物相界面发生。因此,选矿前的磨矿要求钢球尺寸精确是由密矿的性质决定的。

磨矿浓度通常是用磨矿机中矿石的重量占整个矿浆重量的百分数表示。矿浆愈浓,它的黏性愈大,流动性较小,通过磨机较馒。在浓矿浆中,钢球受到浮力较大,它的有效比重就较小,打击效果也较差。但浓矿桨中含的固体矿粒较多,被钡球打着购物料也较多。稀矿浆的情况恰好相反。矿浆太浓,它里面的租检沉治较慢。使用送流型磨机,容易跑出粗砂;使用格子型磨机,因有格子挡着,太粗的砂不易跑出。矿浆太稀,纫的矿粒也容易沉下,这时,如果是送流型磨机,产物就比较细,过扮碎较大;如果是格子型球磨机,稀矿浆就便于把细的或稍租的矿粒冲出格子,过粉碎比较小。矿浆浓度随矿石性质而定,给矿租和处理硬度大及比重大的矿石,应当用浓矿浆。

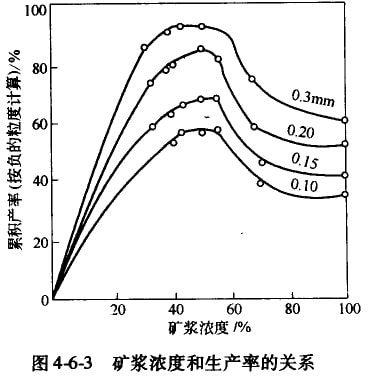

图4-6-3说明矿浆浓度与磨矿效果的关系,由图中看到,只有磨矿浓度适当时,产出率才会员高,它随被磨物料性质及工艺条件而定。就中等转速的磨机来说,租磨矿(产品细度在0.15-以上)或磨比重大的矿石时,磨矿浓度应当较大,约75%-82%(固)。细磨矿(产品细度在 0.01-0.075mm)或磨比重较小的矿石时,磨矿浓度应低些,通常为65%-75%(固)。转速较高时,磨矿浓度应稍低一点。某厂的棒磨机的 磨矿浓度以78%-80%(固)为最好,这时产出的+0.25mm的较少,-0.074mm较多。另一个矿的球磨机,第一段磨的磨矿浓度以72%-75%( 固)较好,第二段以69%-72%(固)较好。这是矿石性质不同的结果,影响的矿石性质主要是矿石比重及含泥量因素。

给矿速度就是单位时间内通过磨矿机的矿石量,磨机内矿量小时不但生产率低,而且形成空打的现象,使磨损和过粉碎都严重。为了位磨矿机有效地工作,应当维持充分高的给矿速度,以便在磨机中保持多量的待磨矿石。随着给矿速度的提高,由磨矿动力学可知,排矿产物中合格粒级的含量就减小,而产出的合格粒级数量却增加,比功耗将降低,磨矿效率显著提高。如果给矿速度超过磨矿机在特定操作制度下的某额定值时,磨矿机将发生过负荷,出现排出钢球,吐出大块矿石及涌出矿浆等情况,甚至被堵塞。因此,给矿必须连续均匀,不要时多时少,使以后的选别受到不好影响,所以各厂房矿机的给矿量都不许存在太大的波动。

分析了操作条件的影响后不难看出;在上面许多的因素中,首先要认清矿石性质和要求达到细度,无论影响磨矿效果的因素是怎样的复杂,但打击效果必然是最重要的。只要能够针对矿石的性质正确地决定转速、装球、给矿速度和磨矿浓度,就可以得到好的打击效果。由于转速一般不变,所以决定装球量及装球尺寸至关重要。当然,对其他因素也应注意,综合考虑,才会有好的磨矿效果。要做到这些,就非得做系统的周密的调查研究不可,情况清楚才能措施得当。

上一篇:惯性振动筛的构造、工作原理、性能及用途

下一篇:磨矿流程的选择和确定