服务热线

服务热线

当前位置:首页>媒体中心>产品百科>根据磨矿段数对磨矿流程的分类

来源: 发表时间:2015-05-09 09:34:54 点击次数:【】

根据磨矿的段数可以把磨矿流程分为一段磨矿流程和两段磨矿流程。

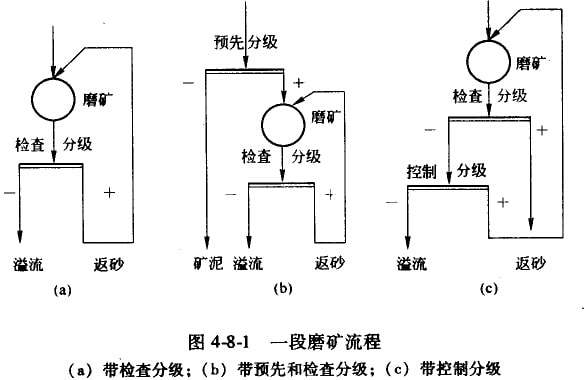

采用一段磨矿流程时,磨矿机开路工作容易产生过粉碎现象。通常,磨矿机都是与分级机构成闭路循环,常用流程有以下三种,如图4-8-1所示。

带检查分组的一段磨矿流程是应用最广泛的一段磨矿流程。矿石直接给入磨矿机,给矿最适宜的粒度一般为6-20mm。磨矿后的产物进入检查分级分出大部分合格的粒级、不合格的粒级返回磨矿机构成循环负荷。检查分级机与磨矿机闭路工作,一方面可以控制合格产物中的最大粒度:另一方面由于循环负荷的存在,能增加单位时间通过磨机的矿石数量,缩短矿石通过良机的时间,从而可以减少过粉碎现象,并且能提高磨矿效率。

当处理量含有大量(15%)合格产物的纫粒矿石,并且有必要将原生矿泥和矿石中所含可溶性盐类预先单独处理时,可采用带预先分组和检查分级的一段磨矿流程。预先分级的目的在于除去磨矿机给矿中粒度合格的产物,从而增加磨矿机的生产能力;或者分出矿泥,以便单独处理。预先分组一般在机械分级机中进行.为了防止机械过分磨损,给矿粒度的上限不应超过6-7mm。为了合理地进行预先分级,给矿中合格搜级的含量不应小于14%-15%。利用预先分级分出来的原生矿泥和可溶性盐类,如果和磨碎产物的性质相差较大,则单独处理能提高选别指标。若无单独处理的必要,则流程中的预先分组作业和检查分级作业可以合并成一个作业。

当要在一段磨矿的条件下得到较细的产物,或者必须利用一段磨矿流程进行阶段选别时,可采用带控制分级的一段磨矿流程。在进行机械分级时,总有一些在粒度上不合格的顾粒不可避免地混人溢流中,采用控制分级可以获得较细的粒级。但是.这种流程中,检查分级溢流的矿量大于原给矿量,需要较大的分组面;同时造成磨矿机的给矿粒度不均匀,合理装球困难.使得磨矿效率降低;并且由于被分出的巴流量变动大,致使分组机工作也不稳定。这些原因限制厂控制分级的应用。这种流程和适于纫磨与进行阶段选别的两段流程相比较,唯一的优点是可以利用一台磨矿机代替两段流程中所安装的两台磨矿机,们这个优点只在小型选矿厂才有意义。在大型或巾型选矿厂总要安装几台磨矿机,因此,在大型或中型选矿厂采用带控制分级的一段磨矿流程是不合理的。

为了得到较细的磨矿产物以及需要进行阶段选别时,经常采用两段磨矿流程。进行阶段选别时,第一磨矿段的产物进入第一段选别,选得精矿,其尾矿或中矿(有时可能是混合精矿或粗精矿)经第二段磨矿后,再进入第二段选别。

根据第一段磨矿机与分级机的连接方式的不向,两段磨矿流程pJ分为三种类型:第一段开路;第一段完全闭路;第一段局部闭路。第二段磨矿机总是闭路工作。否则,将本能有效地加以利用。第二段前的预先分级在各组流程中都是必要的,因为第一段磨矿后一定会产生大量检度合格的产物。第一段磨矿前是否使用预先分级,和一段磨矿流程相同,取决于原矿中细级别的含量。

第一段开路的两段磨矿流程中,应用较广的几种形式如图4-8-2所示。

这类流程的主要优点是:没有送流的再分级,每个矿粒只通过分级机溢流堰一次,需要的分级面较小;负荷是经过第一段磨矿的排矿直接传给第二段,调节比较筋单,能在两段磨矿时得到粒级较细的磨矿最终产物。第一段开路工作的磨矿机以选择棒磨机员为有利,在大型选厂中采用这种流程,可使破碎流程在开路情况下有效地工作。

这类流程的缺点是:为了使开路的磨矿机能有效的工作,必须使第二段磨矿机的容积大大超过第一段磨矿机的容积。由于开路工作磨矿机的排矿粒度较粗,且浓度大,必须用较陡的自流运输溜槽,或专门的机械运输装置,才能将第一段磨矿机的排矿传递给第二段磨矿,配置较复杂,管理也不方便。因此,这种流程只有在大型厂中才有条件采用。

图4-8-2中(a)流程和(b)流程的区别在于,前者的预先分级和检查分级是合一的,后者是分开的。采用后者有可能分出原生矿泥、原矿中所含可溶性盐类,以及第一段磨矿时的易碎部分,它们在单独的循环中选别,可以改善选别效果。但是,由于原生矿泥和易碎部分已从第一段分级机中分出,第二段分级机只处理颗粒物料,这种情况在磨矿产生次生矿泥较少的结晶状矿石时.将会恶化检查分级机的工作。流程(c)先进行预先分级,只有在含原生矿泥较多并有分出单独处理的必要时,才予采用。

由于这类流程没有溢流的再分级,不易得到较细的产物,产物中-200目粒级的平均含量只能达到65%左右。需要得到更细的磨矿产物时,应采用第一段全闭路的两段磨矿流程。

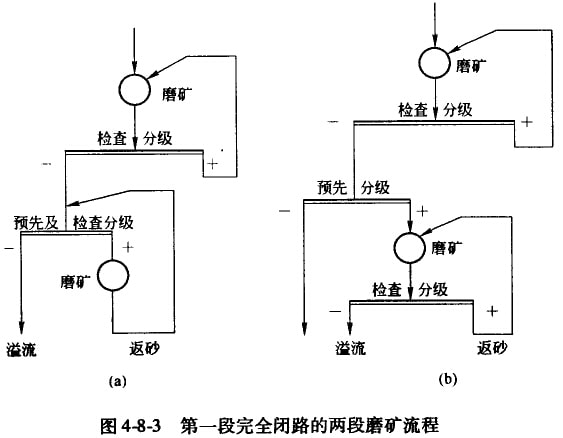

第一段完全闭路的两段磨矿流程是常用的两段磨矿流程。常见的流程形式如图4-8-3所示。

这种流程常用于处理硬度较大.嵌布粒度较纫的矿石,以及在要求磨矿纫度达0.15mm以下大型和中型选矿厂。采用这种流程时,磨矿细度能达-200目占80%-85%。

正确地分配第一段和第二段密矿机的负荷,是使密矿机达到高产的重要条件。如果第一段分出过细的产物,则第二段磨矿机将出现负荷不足,使磨矿机的总生产能力降低。如果在第一段分出过租的产物,将使第一段负荷不足,第二段负荷过多,同样会降低磨矿机的总生产能力。两磨矿段间负荷的合理分配,可由适当控制第一段分级机的送流浓度来达到,实际上湿流浓度的改变系借巴流浓度进行调节。

该类型流程的缺点是:两段之间酌负荷调节因难:不能得到大于o.2M的最终产物,因为要在第一段分级机中得到祖粒攫流,会使该分级机不能有效地工作;由于全部矿石需两次通过溢流堰,所需的总分级面大,设备投资较高。

该流程的优点是:可能达到的磨矿纫度比其他流程均高,可以实现细磨;设备的配置比第一段开路简单,因为第一段闭路时的负荷是通过分级的滋流传递给第二段的,可用较小坡度溜槽来输送送流,因此两段的磨矿机可以安装在同一水平上。

图4-8-3中流程(a)和(b)的区别仅在于第二段的分组,前者的预先分级和检查分级是合并的,后者是分开的。采用流程(b)时,原生矿泥和矿石中的易碎部分不再进入第二段的检查分级机,对于产生次生矿泥的矿石,第二段分级机的工作可能不稳定,因而会降低分级效率。采用流程(a)时,当破碎车间的最终产物粒度减小时,磨矿机的生产能力会有所增加,这时分级机可能成为磨矿车间的薄弱环节。在这种情况下,可以改用流程(b),或安装补充的中间分级机。

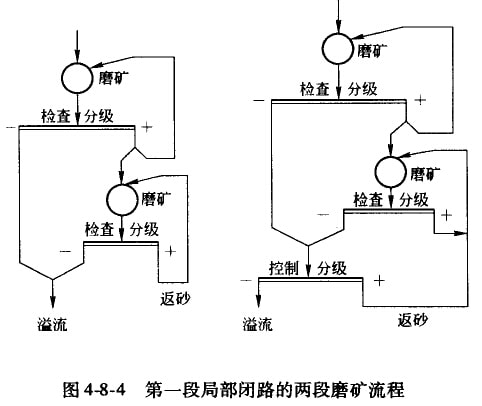

局部闭路的常见流程形式如图4-8-4所示。

局部闭路流程的优点是:各磨矿段的负荷调整比较简单;各段均可得到任何数量的循环负荷;可得到比两段闭路磨矿流程产物较极的最终产物,可以避免贵重金属聚集于磨矿的循环中。

局部闭路流程的缺点是:返砂从第一段运输到第二段,需要用坡度大的溜槽或采用运输机械;第二段磨矿的检查分级,在处理产生少量的次生矿泥的矿石时,会引起分级机工作的困难。

图4-8-4中,流程(a)的每一矿粒只通过分级溢流堰一次,贸要的分级面不大,但却难以得到较纫的最终产物。流程(b)中疆流经过了控制分级,能得到较纫的最终产物,但需要安装大量的分级机。

由于多段磨矿流程配置复杂,调整困难。只有当处理嵌布非常复杂的矿石,为了避免由于矿物的大量泥化,必须在其解离后立即选出来时,亦即需要多段选别时,方予以采用。

上一篇:自定中心振动筛构造、工作原理、性能与用途

下一篇:砂石骨料及天然砂石骨料的分类