服务热线

服务热线

当前位置:首页>媒体中心>产品百科>保证混凝土质量的重要环节—原材料的质量检验与控制

来源: 发表时间:2015-05-09 15:14:54 点击次数:【】

保证混凝土质量的重要环节—原材料的质量检验与控制 目录导航 水泥 细骨料 粗骨料

混凝土是由各组成材料合成的人工材料,不仅各生产工序的工艺操作情况对其质量产生影响,各组成材料的质量情况,也必然影响混凝上的质量。所以,各组成成材料的质量控制,也是混凝入质量控制的重要外节,是初步控制的基本内容。

混凝土质量的初步控制中,首先应控制各组成材料的质量。因此,在必须了解混凝土原材料的性质、作用,以合理选择原材料的基础上,还必须了解各组成材料的质量要求、质量检验方法及质量判定等,以控制各组成材料的质量。本文主要介绍了如何以确保混凝上各组成材料的质量得以处于控制状态。

水泥是混凝土的主要组成成分。水泥与水拌和形成水泥浆,包裹混凝土骨料的表面并填充其空隙。在新拌的混凝土拌合物中,水泥浆起润滑粘结作用,赋于混凝土拌合物一定的适应于生产工艺要求的和局性.以便于浇筑成型。烧筑成型的混凝土经一定龄期养护后,水泥浆硬化成水泥石,将粗细骨科胶结成旦冉一定强度和耐久性的坚实的整体。因此,在应用水泥时,应了解掌握水泥的性能质星,根据说凝土的性能要求选择水泥品种和标号,严格检验其质量,妥善运输与储存,以保证混凝土工程质量,杜绝质量事故。

工业与民用建筑等土建工程的混凝土工程中应用最为广泛的是硅酸盐水泥;普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰硅酸盐水泥、粉煤灰硅酸盐水泥及复合硅酸盐水泥等六大品种通用水泥。此外,根据施工需要或工程所处环境条件,还常采用快硬徒酸盐水泥、抗硫酸盐硅酸盐水泥、白色硅酸盐水泥、低热微膨胀水泥及高铝水泥等。

不同品种水泥具有不同的性能特点,应用时,应根据混凝土的质量要求,混凝十工程的持点与所处环境条件等,结合水泥的性能特点,综合考虑,正确选择适当品种的水泥与适当标号。

大体积混凝土工程,如大型设备基础、挡土墙、大坝等,由于混凝土量人,水泥员多,为防止水泥水化时热员聚集温升过高,应选用水化热少,放热速度慢的掺混合材料的硅酸盐水泥,如专用的中热硅酸盐水泥、低热矿渣硅酸盐水泥,而不得使用硅酸盐水泥、快便硅酸盐水泥。

有抗冻要求的混凝十应选用砖酸盐水泥、普通硅酸盐水泥,而不应选用矿湾砍酸盐水泥、火山灰质砖酸盐水泥及粉煤灰硅酸盐水泥和复合硅酸盐水泥等。

承受高温作用的混凝上,如工业窃炉及其基础等不应使用硅酸盐水泥。这是因为,硅酸盐水泥混凝上受热至250-300℃时,水化物开始脱水(水比硅酸钙160℃时即开始脱水),水泥收缩,强度下降。当受热至400-600℃时,强度明显下降,700-1000℃时强度严重下降,甚全完全破坏。水化产物氢氧化钙至547℃以上将脱水分解成氧化钙,如受到潮湿或水的作用,氧化钙热化又生成氢氧化钙而膨胀,破坏水泥石结构。这类工程的混凝土应选用矿渣硅酸盐水泥或高铝水泥,若承受温度不高也可使用普通硅酸盐水泥。

受侵蚀件水或侵蚀性气体作用的混凝土,庆根据侵蚀性介质的种类、浓度等具体条件按有关规定或设计的规定选用适当品种和标号的水泥。

有快硬早强要求的混凝土,如用于快速施工、紧急抢修工程等,应优先采用快硬硅酸盐水泥、快凝快硬硅酸盐水泥、硅酸盐水泥,而不得采用火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥、矿渣硅酸盐水泥或复合硅酸盐水泥。

有抗渗要求的混凝土应优先选用普通硅酸盐水泥、火山灰质硅吱盐水泥,而不宜采用矿渣硅酸盐水泥。

有耐磨性要求的混凝上应优先选用硅酸盐水泥、普通硅酸盐水泥(标号≥325号),而不得采用火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥。

采用蒸汽养护的混凝土宜根据具体条件通过试验选用。由于矿渣硅酸盐水泥、火山灰质硅酸盐水泥对温度、湿度的变化反应比较敏感,采用蒸汽养护可取得比硅酸盐水泥更为明显的效果,所以,采用蒸汽养护生产预制构件时,一般均采用矿渣硅酸盐水泥或火山灰质硅酸盐水泥。

处于高湿度环境中或永远处于水市的混凝土应优先采用矿渣硅酸盐水泥,也可采用火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥、复合硅酸盐水泥或普通硅酸盐水泥。

处于严寒地区的露天混凝土或寒冷地区的水位升降范围内的混凝上废优先选用砖酸盐水泥或普通硅酸盐水泥(标号≥325号),可以使用矿渣硅酸盐水泥(标号≥325号),不得采用火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥或复合硅酸盐水泥。

水泥的标号,应与所配制的沼凝土的强度等级相适应,一般低强度等级混凝土选用低标号水泥,高强度等级混凝土选用高标号水泥。对一般常用的普通塑性混凝土而言,一般以水泥28d强度为混凝土设计强度的1.5—2.o倍为宜。如采用过高标号的水泥配制低强度等级的混凝七,从强度考虑,计算所得的水灰比偏大,水泥用量偏小,为了满足拌合物和易性及记凝土耐久性的要求,就要采用规定的较小水灰比,增加水泥用里,造成不必要的超过要求的强度及多用水泥,增大了成木。如采用过低标号的水泥配制高强度等级的混凝土,会加大水池用量提高了成本。因此,要综合考虑选用适当标号的水泥。对于配制高强度等级混凝土,可采用28d强度为混凝土强度1.0一1.5倍的水泥,也可采用标号低于混凝上强度的水泥配制混凝土,例如用525号硅酸盐水泥掺用外加剂配制C60混凝土,用425号水泥配制C50混凝土等。

为确保工程质量,对所均水泥应按批检验其强度和安定性。斋要时还应检验其凝结时间和细度以及碱含量、氧化镁、三氧化硫等。

水泥的凝结时间、安定性、细度和强度应分别按《水泥标准稠度、用水量、凝结时间、安定性检验方法》(GB1346)、《水泥安定性试验方法(压蒸法)》(GB750)、州(泥细度检验方法(80μm筛筛析法)》(GBl345)、《水泥比表面积测定方法(勃氏法)》(GB8074)及《水泥胶砂强度检验方法》(GBl77)等的规定进行检验。氧化镁、三氧化硫、碱、烧矢量和不沼物技《水泥化学分析方法》(GBl76)的规定进行检验。

为能及时得知水泥强度,可按《水泥强度快速检验方法》(ZBQ11004)预测水泥28天强度,也可采用经过省、自治区、直辖市有关部门鉴定核准的水泥强度快速检验方法顶测水泥28天强度,作为使用水泥时的控制指标。

国家标准中的检验规则规定:凡氧化镁、三氧化疏、初凝时间、安定性中任一项不符合标准规定或强度低于该品种水泥最低标号规定的指标时,均为废品;凡细度、终凝时间、烧失量和混合材料掺加量中任‘项不符合标难规定或强度低于商品标号规定的指标时,均为不合格品。水泥包装标志中水泥品种、标号、工厂名称和出厂编号不全的也属于不合格品。

水泥厂于水泥出厂前对所生产的同品种、同标号水泥,按水泥厂的年产量,对每一定数量给一编号。(如年产量100万吨以上,不超过1000吨为一编号;年产量50-100万吨,不超过800吨为一编号。年产量少,每一编号的水泥量也少)。每一编号为一取样单位。所取水泥样应有代表件,可连续取,也可从20个以上不同部位取等量样品,总量不少于12kg(复合硅酸盐水泥为14k8)。所取水泥样经充分混拌均匀后分为两等份,一份由水泥厂按国家标准规定进行试验并填写水泥品质试验报告;男一份密封保存三个月,以备有疑问时提交国家指定的检验机构进行检验和仲裁。

骨料的性能在很大程度上将影响所配制的混凝土的性能。所以,为了保证混凝土的质量,对骨料的性能应有一定的技术要求,主要是骨料应具有稳定的物理化学性能;不含有能与水泥发生有害反应的物质;具有良好的颗粒形状,与水泥石粘结牢固;具有适宜的颗粒级配及粒度。

粒径小于5mm的骨料称为细骨料,一般多采用天然砂。天然砂是由自然条件作用而形成的岩石颗粒,按其产源不同可分为河砂、海砂和山砂。河砂颗粒较圆滑,杂质较少,产地分布较广,是普通混凝土常用的纫骨料。海砂颗粒也较圆滑,但海砂中常含有贝壳碎片及可镕性盐类等有害杂质。山砂颗粒粗粮,多具棱角,一般含泥土及有机物杂质较多。另一种细骨料是人工砂,系由岩石轧碎而成,棱角较显著,且片状颗粒及岩粉含量较多。某些质量符合要求的工业皮渣经轧碎后也可作为细骨料。

选用细骨料,应按照就地取材的原则,既考虑质量要求,又注意降低成本,综合考虑技术经济效益。只有在当地缺乏砂源或由于技术经济上的原因才使用外地的细骨科。

配制普通混凝土用的天然砂的质量,应符合《普通混凝土用砂质量标准及检验方法》(JGJ52)的规定。细度模数为1.5-0.7的特纫砂的质量,应符合《特细砂混凝土配制及应用规程》(BJG19)的规定。山砂及其他各类人工砂的质量要求和使用,可按各地区及行业标准的规定执行。对有耐酸、耐碱和其他特殊要求的混凝土用砂的质量,应分别符合有关标准的规定。

对重要工程,尤其是处于水中、土中及在露天或室内潮湿条件下混凝土所使用的砂,应进行碱活性检验。进行碱活性检验时,宜先按标准规定的化学法进行,若判定为无潜在危害,方可使用;否则应再按砂浆长度法进一步检验,若判定为无潜在危害,可予使用,若判定为有潜在危害,则应按有关规定采取措施,方可使用。

天然砂的质量检验应按《普通混凝土用砂质量标准及检验方法》(JGJ52)的规定进行。

使用新产源的砂时,应技标准规定的质量项目进行全面的检验,质量符合标准规定方可组织采运使用。

砂的生产供应单位应提供产品质量合格证或砂的质量检验报告。用砂单位对产源固定、质量稳定的生产单位供应的天然砂应按同产地、同规格分批验收。用大型工具(如火车、货舱或汽车)运输的,以不超过400m³或600t为一批。用小型工具(如马车等)运输的,以不超过200m³或300t为一批,不及上述数量者也以一批论。

为控制混凝土拌合物的和易性;混凝土的浇筑质量、强度及耐久性等,对每批砂至少应检验其颗粒级配及含泥量。如为海砂,还应检验其氯离子含量。对重要工程或特殊工程应根据工程要求确定检验项目。如对某项质量指标是否合格有怀凝时,应予检验。当产源固定。

质量比较稳定且进料数量又较大时,可以定期进行质量检验。

砂的数量验收,可按重量计算,也可按体积计算。测定重量可用汽车地量衡或船舶吃水线计算,测定体积可按车厢或船舶的容积计算。用小型工具运输的,可按堆方确定。

砂的检验试样应具有代表性,每一验收批的试样应按下列规定采取:

从料堆上取样时,取样部位应均匀分布,取样前先将取样部位的表层铲除,然后由各部位采取大致相等的砂8份,充分混拌均匀,组成一组试样;

从皮带运输机上取样时,应在皮带运输机机尾的出料处定时采取大致相等的砂4份,组成一组试样;

从火车、汽车、货舱上取样时,如经观察,同一批车、船的各车、船砂的质量无明显差异时,可从不同部位和深度采取大致相等的砂8份,组成一组试样,如经观察,同一批车、船的各车、船所装砂的质量相差甚为悬殊时,应对质量有怀疑的每节车皮、每辆汽车或每艘货舱,分别取样和验收。

每组试样采集后可用分料器或人工四分法缩取出略多于试验所需要的试样。

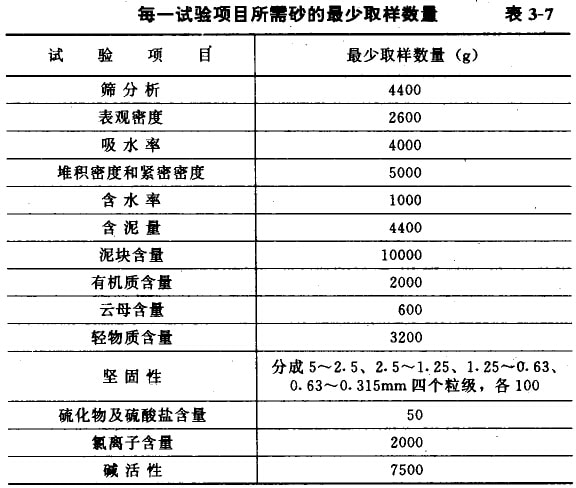

每一单项试验的试样应不少于表3—7所规定的最少取样数量。需作几项试验时,如确能保证试样经一项试验后不致影响另一项试验的结果,可用同一试样进行几项不同的试验。

每组试样应采用能避免细科散失及防止污染的容器包装,并附卡片标明试样编号、取样时间、产地、规格、试样代表数量、试样重量、要求检验项目及取样方法等。

检验结果符合标准规定的即可采运使用。检验结果有不符合标准规定的指标时,可根据泥凝土工程的质量要求,结合本地区的具体情况,研究应用该批不符合标准规定的砂所应采取的措施。如果砂的级配不符合要求,可用颗粒级配粗细不同的砂进行掺配。为调整级配,在不得已时,也可筛除过粗或过细的颗粒。对不符合其他项目规定的砂,提出相应的措施,经过试验证明能确保工程质量,且经济上又较合理时,方可允许应用该砂拌制混凝土。

视使用情况,可按月、季、年对检验结果进行统计分析。根据对正常生产用的砂的颗粒级配、含泥量等的检验结果,分析研究砂的质量变异及其对混凝土拌和物和易性、混凝土强度等变异的影响。

粒径大于5mm的骨料称为粗骨料。普通混凝土常用的粗骨料有卵石(砾石)和碎石。卵石是由自然条件作用而形成的。根据产源可分为河卵石、海卵石和山卵石,山卵石杂质较多,河卵石及海卵石多呈困卵形,表面较光滑,杂质较少,尤其河卵石产地分布较广,是普通混凝土常用的粗骨料。碎石是将天然岩石或较大卵石破碎、筛分而得,其表面祖糙且多棱角,与水泥石粘结较牢固。也是常用的租骨料。此外,符合一定质量要求的高炉重矿渣或其他工业废渣经破碎、筛分后也可作为粗骨料。

选用粗骨料,同样应按就地取材的原则,综合考虑技术经济效益。

配制普通混凝土用的碎石或卵石的质量,应符合《普通混凝土用碎石或卵石质量标准及检验方法》(JGJ53)的规定。

碎石或卵石应具有良好的颗粒级配,以减小孔隙串,增强密实性,从而既保证混凝土拌合物的和易性及混凝土的强度和耐久性,又可节约水泥用量。持别是配制高强混凝土及有抗渗要求的混凝土,粗骨料的级配更为重要。

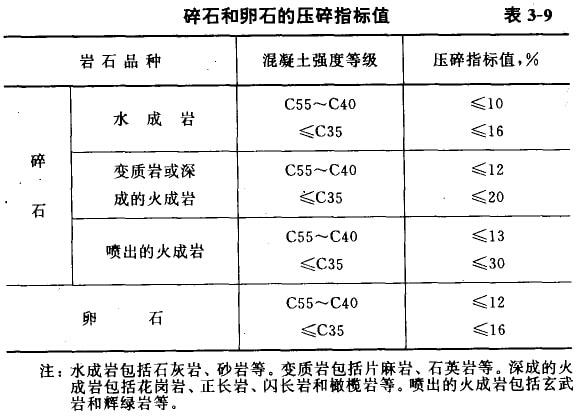

碎石或卵石须具有足够的强度,以保证混凝土的强度要求。碎石的强度可用岩石的抗压强度和压碎指标值表示。岩石的抗压强度与混凝土强度等级之比不应小于1.5,且火成岩强度不宜低于80MPa,变质岩不宜低于60MPa,水成岩不宜低于30MPa。混凝土强度等级为C60及C60以上时应进行岩石抗压强度检验,其他情况下如有怀疑或认为有必要时,也可进行抗压强度试验。岩石的抗压强度首先应由碎石生产供应单位提供检验报告。工程中经常性的质量控制,可用压碎指标值检验控制碎石的强度,碎石的压碎指标值宜符合表3-9的规定。

卵石的强度用压碎指标值表示,其压碎指标值宜符合表3-9的规定。

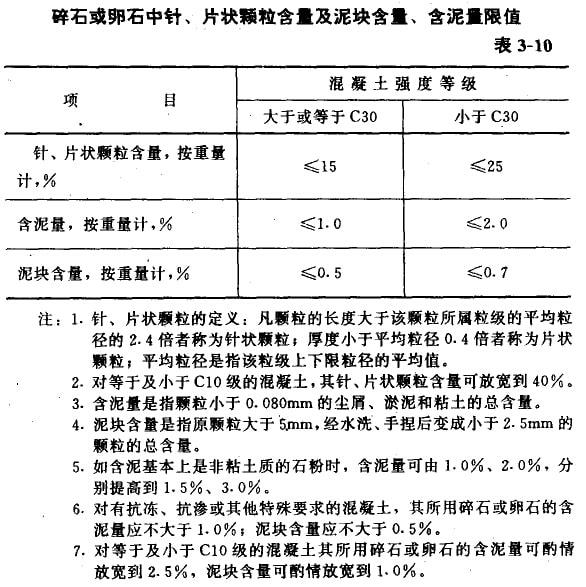

碎石或卵石中针片状颗粒含量及泥块含量、含泥量应符合表3-10的规定。

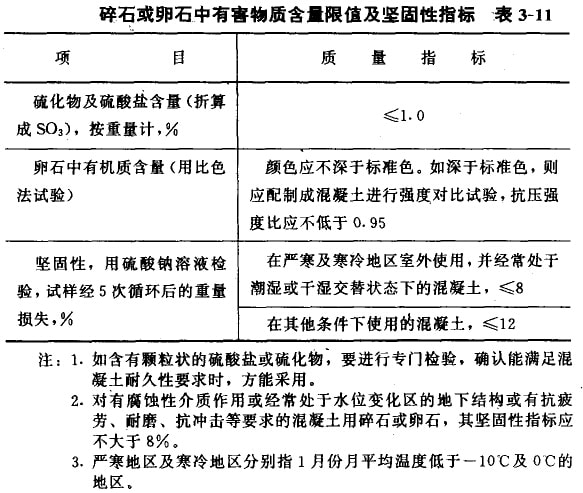

碎石或卵石的坚固性,硫化物和硫酸盐含量以及卵石中有机杂质含量应符合表3-11的规定。

对重要工程,尤其是处于水中、土中及在露天或室内潮湿条件下的混凝土所用的碎石或卵石应进行碱活性检验。进行碱活性检验时,首先应采用岩相法鉴定碎石或卵石的组成矿物成分、种类,检验骨料中活性矿物成分的品种及含量。根据岩相鉴定结果,如不合活性矿物成分,即可评定为非碱活性骨料,可予使用。

若骨料中含有活性二氧化硅时,应先按标准规定的化学法进行检验,若判定为无潜在危害,方可使用。否则应再按砂浆长度法进一步检验,若判定为无潜在危害,可予使用;若判定为有潜在危害,则应按有关规定采取措施后方可使用。

若岩相鉴定属碱活性碳酸盐骨料时,应再按规定的岩石柱法进行检验,若判定为无潜在危害,可于使用;若判定为属碱-碳园盐反应的,有潜在危害,则不宜用作混凝土骨料,如必须使用,应依据专门的混凝土试验结果作出最终评定。

碎石或卵石的质量检验应按《普通混凝土用碎石或卵石质量标准及检验方法》(JGJ53)的规定进行。

使用新产源的碎石或卵石时,应按标准规定的质量项目进行全面检验,质量符合标准规定方可组织采运使用。

碎石或卵石的生产供应单位应提供产品质量合格证书或质量检验报告。使用单位对产源固定、质量稳定的生产单位供应的碎石或卵石应按同产池、同规格分批验收。用大型工具(如火车、货舱或汽车)运输的,以400m³或600t为一批。用小型工具(如马车等)运输的,以200m³或300t为一批。不及上述数量者也以一批论。

为控制混凝土拌合物的和易性、控制混凝土的浇筑质量及强度、耐久性等,对每批碎石或卵石至少应检验其颗粒级配、含泥量、泥块含量及针片状颗粒含量。对重要工程或特殊工程应根据工程要求确定检验项目。如对某些质量指标是否合格有怀疑时,应予检验。当产源固定、质量比较稳定且进料数量又较大时,可以定期进行质量检验。

碎石或卵石的数量验收,可按质量计算,也可按体积计算。测定质量可用汽车地量衡或船舷吃水线计算,测定体积可用车厢或船舶容积计算。用小型工具运输时,可按量方确定。

碎石或卵石的检验试样应具有代表性。

在料堆上取样时,由料培的顶部、中部和底部均匀分布的各5个不同部位取样。取样前先将取样部位的表层铲除,然后由各部位采取大致相等的碎(卵)石共15份,充分混拌均匀,组成一组试样。

从皮带运输机上取样时,应在皮带运输机机尾的出料处定时采取大致相等的碎(卵)石8份,充分混拌均匀,组成一组试样。

从火车、汽车、货船上取样时,如经观察,同—批车、船的各车、船的碎(卵)石质量无明显差异时,可从不同部位和深度采取大致相等的碎(卵)石16份,混拌均匀,组成一组试样。如经观察,同一批车、船的各车、船所装碎(卵)石的质量相差甚为悬殊时,应对质量有怀疑的每节车皮,每辆汽车或每艘货船,分别取样和验收。

每组试样采集后按四分法缩取出赂多于试验所需要的试样。

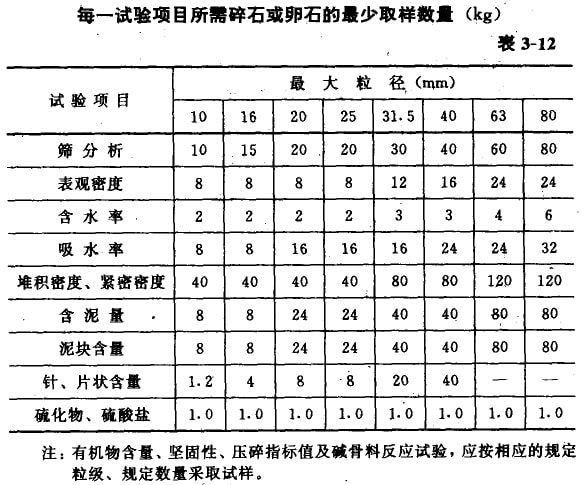

每一单项试验的试祥应不少于表3-12所规定的最小取样数量。须作儿项试验时,如确能保证试样经一项试验后不致影响另一项的试验结果,可用同一批试样进行几项不同的试验。

每组试样应采用能避免细料散失及防止污染的容器包装,并附卡片标明试样名称、编号、取样时间、产地、规格、试样所代表的验收批的质量或体积数量、要求校验项目及取样方法等。

碎(卵)石的检验符合有关标准规定时,应予采运使用。如检验结果有的指标不符合有关规定时,可根据说凝土工程的质量要求,结合本地区的具体情况,研究对该批不符合标准的碎(卵)石所应采取的措施。如级配不符合规定要求,可用不同粒级级配的碎(卵)石掺配,使之具有良好的级配,以使混凝土既具有良好的和易性又可节约水泥用量。对其他项目不符合规定的碎(卯)石,应提出相应的措施,经过试验证明能确保工程质量,且经济上又较合理时,方可允许用于拌制混凝土。

视使用情况,可按月、季、年对检验结果进行统计分祈。根据对正常生产用碎(卵)石的含泥量、泥块含量及颗粒级配等检验结果,分析研究碎(卯)石的质量变异及其对混凝土拌合物和易性、混凝土强度等变异的影响。

上一篇:砂石骨料及天然砂石骨料的分类

下一篇:建筑用岩石的组成、构造与分类