服务热线

服务热线

来源: 发表时间:2015-05-11 11:48:23 点击次数:【】

对含泥高的黏性矿石采用湿法筛分,即向沿筛面运动的物料上喷压力水,可以有效地除去泥质和细粒矿石,防止泥质及细粒物料粘结成团和堵塞筛孔。湿法筛分的生产能力比干法筛分髙几倍,提髙的倍数与筛孔尺寸有关。对于愈细的筛孔,差别越明显^采用湿法筛分时,应注意矿浆的排出与处理。湿法筛分的耗水童取决于黏土混合物、细泥及尘粒的数量和性质,一般每立方米原料耗水1.5~3 m3左右。

筛分潮湿、黏性大的物料时,可以采用加热筛网的方法,避免细粒物料粘结成团,防止物料粘 在筛网上堵塞筛孔,因而可提高筛分效率。

通常采用低压电流通过与筛框绝缘的筛网,利用筛丝的电阻进行加热,以烘干筛网。电源经过变压器降低至不超过36 V以保证安全。一般利用低电压(如8~12 V)髙电流(5000~10000 A)的电,经导线接到筛网,利用筛丝的电阻加热筛网,筛网加热温度与物料的特性和湿度有关,可由试验确定。筛子启动时,加热到70~80X:,工作中保持在40~60℃。耗电董约为4~7.5 kW/m2。筛孔愈小,耗电量愈大。为了使面积很大的筛网加热均匀,筛面可分成相互绝缘的几部分,电流可分别通至每一部分筛面。

等值筛分是利用适当加大筛孔尺寸和降低筛分效率的办法提高筛子的生产率,同时又保证筛下产品质量不变的筛分。

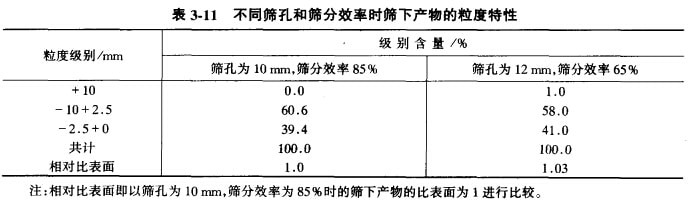

例如用短头圆锥破碎机和振动筛构成闭路破碎中硬矿石时,要求破碎最终产物粒度为10 mm,检查筛分的筛孔尺寸应为10 mm,此时的筛分效率为85%;但是,也可以采用筛孔尺寸为12 mm,而将筛分效率降低至65% (通过改变筛面倾角或增加给矿量),采用上述两种筛分工作制度,所得到的筛下产品有着相同的比表面积(单位质量的表面积m2/t),即筛下产品有相同的平均粒度。见表3-11。也就是说,筛下产物的质最是相等的。

由表3-11可以看出,采用第二种筛分工作制度,筛下产物中夹杂+ 10 mm的矿粒并不多,而 -2.5 + 0mm的细粒含量比第一种筛分工作制度有所增加,至于筛子的生产能力,在第二种筛分工作制度下,由于筛孔尺寸的加大而有显著上升。所以,当筛下产物粒度要求不太严格时,采用适当增大筛孔尺寸以提高生产率,在技术经济上是合理的。

当筛子给料中细粒级含量较少,而粗粒级的粒度大大超过筛孔尺寸时,可以采取增加辅助筛分的方法,用筛孔尺寸较大的辅助筛网,预先排出过粗粒级,然后将含细粒较多的物料进行最终筛分。具体做法是将双层筛作单层筛使用。这不仅可以提高生产率,而且可以保护下层筛网,延长筛子的使用寿命。

目前一般筛分方法的缺点是,筛面上物料层厚度从给料端至排料端逐渐减薄,整个筛面长度上都有可能存在着供料不合理的现象。在筛子的给料端含有大暈的细颗粒,由于料层太厚,处于上层的细颗粒被下层物料隔离,大大地降低了细颗粒的下落速度,细粒级必须在筛上流过一段较长的距离以后才能接触到筛面。在筛子的排料端,则由于料层较薄,大颗粒占用了筛面,而细颗粒的数量少,筛面上供料不足的现象更为明显,因此,整个筛面的利用率减小。例如,根据某铁矿石试验,小于筛孔的颗粒沿筛面上的透筛率,在筛面的第一段为50% ;第二段为25% ;第三段为12%;末一段为6%。为了提高物料的透筛率,应该使给料端物料层有较大的运动速度,以使物料层迅速变薄,分层加快,在排料端则不需要大的运动速度,以便对物料进行检查筛分,这种筛分方法称为等厚筛分法。它的主要特征是:从给料端到排料端料层厚度不变或者递增,而物料在筛面上的运动速度递减,从而使物料的透筛率达到80%。

为了达到物料沿筛面全长等厚的目的,可采用以下办法:(1)在一台筛子上的筛面采用不同 倾角的折线型式,以使物料在各段有不同的运动速度。或者采用多台小型筛串联,从给料端到排 料端安装角度逐渐减小。(2)单轴和双轴惯性振动筛串联,单轴惯性振动筛倾角为30°~40°,筛分速度髙,料层薄;双轴惯性振动筛倾角为0°~10°,以正常速度进行检查筛分。

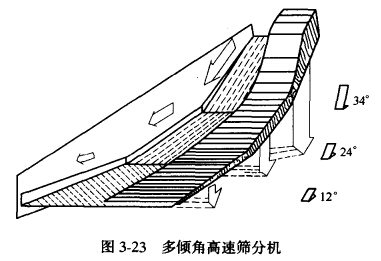

图3-23为采用等厚筛分法的多倾角高速筛分机示意图。它由不同倾角的三段筛面所组成: 第一段34°,第二段24°,第三段12%不同的倾角,适应筛子不同部位细粒物料通过速度的要求, 这样可以提高生产能力。由图可见,给料段的物料运动速度为3~4 m/s,料层薄,物料中细粒的 60%~70%被筛下。中段速度为1~1.5m/s,末端速度为0.5~0.8m/s,以便使剩余的细粒有足够的时间通过筛孔。因此,在整个筛面上物料的运动速度是递减的,而料层厚度是相等的(或递增)。在相同生产能力时,筛分面积可以节省20%~30%,因而使基建和生产费用降低。

等厚筛具有生产能力大;筛分效率高;用于细粒级(小于25 mm)筛分时,减少筛孔堵塞的优点。它已在煤炭和矿石等中、细粒物料的干、湿筛分作业中得到应用。但其缺点是机器庞大和笨重,为克服和减轻这一缺点,国内研制一种采用概率分层的等厚筛,目前已用于生产。

橡胶筛面具有耐磨损、质量小及噪声小等优点,在应用中取得了较好的效果。橡胶筛面可以直接用橡胶制造成型,其筛孔可以是方形、圆形及缝条形;也可以有一个钢条制的芯子,外面裹以橡胶。由于橡胶的弹性好,在筛分过程中,物料易于松散,加强了离析作用,减少了筛孔的堵塞,因而筛分效率较髙。

对于同样的分级粒度,橡胶筛面的筛孔尺寸应该比金属丝筛网或筛板的筛孔尺寸大10%~ 20%。经验表明,具有方形筛孔和圆形筛孔的橡胶筛面,筛孔尺寸应该比分级粒度分别大10% 和 12.5%。

橡胶筛面的使用寿命比金属丝筛面的寿命高6~8倍,而且易于拆装,生产费用低,可以应用于粗、中、细粒物料的筛分作业中。近几年来,聚酯筛面也得到了广泛的应用。一般来说,它的耐磨性能是橡胶的2~4倍,具有防止筛孔堵塞的特性,使得过去认为难筛分甚至不可筛分的细粒和微细粒物料的筛分成为可能。

我国除了橡胶、聚酯筛板正在研制和推广外,还有尼龙1010细筛筛板,已在磁选厂大量使 用。这种耐磨、防堵的细筛筛板可以应用在高频细筛、旋流细筛及直线振动筛上,效果较好。

上一篇:影响筛分作业的因素

下一篇:普通混凝土的组成材料