服务热线

服务热线

来源: 发表时间:2015-05-11 11:54:13 点击次数:【】

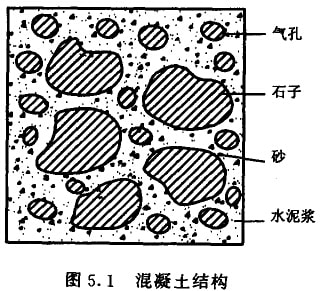

普通混授土是由水泥、砂、石子和水组成。在混凝土中,砂石材料的总含量占总体积的80%以上,主要起骨架作用,称为骨料;水泥与水形成水泥浆,水泥浆包裹在骨科表面并填充其空隙。在硬化前,水泥浆起润滑作用,使混援土拌合物具有一定的流动性,以满足施 工的要求。水泥浆硬化后形成水泥石,将骨科胶组成一个坚实的整体。水泥混凝土的结构如图5.1。

混凝土的技术性质在很大程度上是由原材料的性质及其相对含量决定的。同时也与施工工艺(搅拌、成型、养护)有关,因此,我们必须了解其材料的性质、作用及其质量要求,合理选择材料,才能保证混凝土的质量。

水泥是混凝土最关键的原材料。温凝土强度的产生,主要依赖于水泥硬化的结果。其硬化的结果也决定着混凝土的使用功能和耐久性,同时还与混凝土的经济性有关,所以,水泥品种与标号的选择对混凝土十分重要。

1. 水泥品种选用

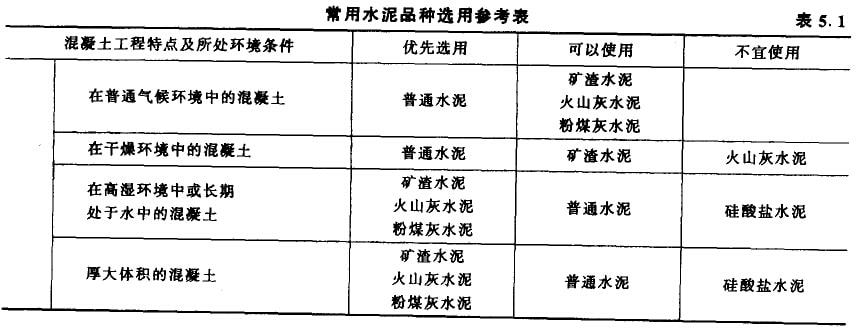

配制混凝土用的水泥,应从工程性质及所处的环境,结合水泥特性综合考虑。常用水泥品种选用见表5.1。

2. 水泥标号选择

配制混凝土选择水泥标号应考虑充分发挥水泥强度的作用。标号低了不行,但过高也不好。从工程实践中归纳统计,对一般强度的混凝土,通常按混凝土强度等级的1.5-2.0倍确定水泥标号;对高强度的混凝土,一般按混凝土强度等级的1.0-1.5倍确定水泥标号。若选用的水泥标号过高,水泥用量则会过少,但为了满足施工和易性,混凝土耐久性及技术规范中关于最小水泥用量的要求,须再增加水泥用量,这样会产生超强现象,表现出不经济;若选用的水泥标号过低,水泥用量则会过多,既不经济也难以保证混凝土的强度和耐久性等技术指标的要求。

细骨料是指粒径在5mm以下的岩石颗粒,一般又可分为天然砂及人工砂两类。

天然砂:按产源不同可分为河砂、海砂及山砂,其中以河砂应用员广。河砂颗粒表面圆滑,比较洁净,分布较广,质量优于海砂及山砂。海砂虽然也具有河砂的优点,但常混有贝壳碎片,含盐分较多,对混凝土的质量有一定的影响。山砂为岩石风化后在原地沉积而成,表面粗糙,颗粒多棱角,含泥量较高,有机杂质也较多,故质量较差。

人工砂:用岩石轧碎而成。人工砂富有棱角,比较洁净,但含片状颗粒及石粉较多。由于人工砂成本较高,只有缺乏天然砂的地区才考虑使用。

混凝土用砂都有一定的质量要求,我国现行的技术标准是《普通混凝土用砂质量标准及检验方法》(JGJ52-92)。检验砂子质量主要从以下几个方面考虑。

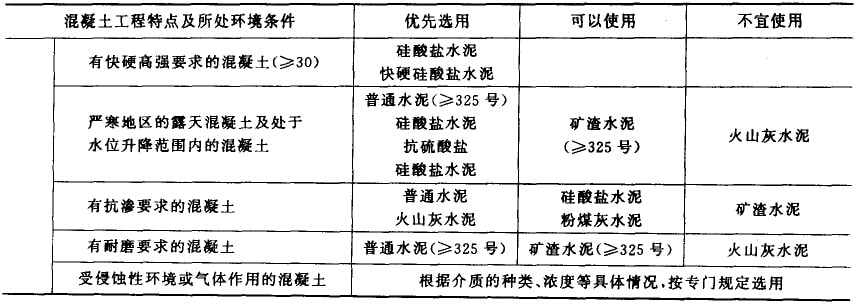

1. 有害杂质含量

为保证混凝土质量,对砂中各种有害杂质必须加以限制。

(1)含泥量 是指粒径<0.080mm的尘屑、淤泥及粘土的总含量。这些物质吸附在砂粒表面,阻碍水泥浆与砂浆结合,使混凝土强度降低。含泥量过大,还会增加混凝土用水量,从而增大混凝土的收缩。尤其是含有泥土团时,对混凝土质量影响更为严重。

(2)云母 云母里片状,表面光滑,与水泥浆粘结力差,且易风化,影响混凝土强度及耐久性。

(3)轻物质 指表观密度<2g/cm³的颗粒,如煤屑、贝壳等有机物质。它们也影响混凝土的强度及耐久性。

(4)硫化物及硫酸盐 当砂中含有黄铁矿、石膏等硫化物及硫酸盐时,对水泥有腐蚀作用,降低温凝土的耐久性。

(5)有机质 一般是指腐殖酸及其他有机酸类。有机质也对水泥起腐蚀作用。

(6)氯盐 海砂氮盐含量较大时,对钢筋有锈蚀作用。当采用诲砂配制钢筋混凝土时,其氯离子含量要求不超过0.06%(以干砂质量百分率计);须应力混授土不宜使用海砂,若必须考虑使用时,事先经淡水冲洗,氯离子含量要求不超过0.02%。

国标JGJ52-92中对砂中有害杂质含量的规定见表5.2。

当必须考虑使用有害杂质含量超过表5.2规定值的砂拌制混凝土时,可用清水冲洗;有机物多时,可用石灰水冲洗,然后抽样检验,检验结果合格的,可在施工中冲洗后使用。若无试验条件,可用已冲洗的砂与未冲洗的砂各制作水泥砂浆试件,测定抗压强度对比试验。为选择或取舍提供条件。

2. 物理性质

(1)砂的表观密度一般为2.6-2.7g/cm³。

(2)砂的堆积密度在疏松状态下为1350-1700kg/cm³,在捣实状态下为1600-1700kg/cm³。

(3)砂的空隙率P,处于干燥状态下一般为35%-45%。

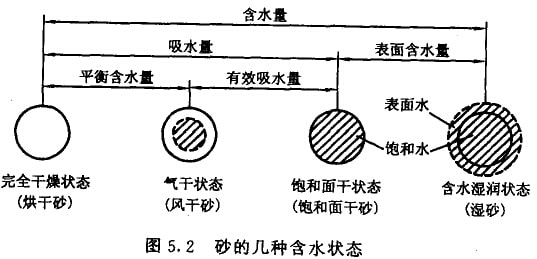

(4)砂的含水状态,状态如图5.2。

砂子在100-105℃条件下烘至恒重时,称为全干状态。砂子长期放在一定温度及湿度的空气中,使砂子吸收或散失水分,直至达到稳定的含水量时,称为气干状态。当砂子颗粒表面干燥,而颗粒内部孔隙含水饱和时,称为饱和面干状态。当砂子不仅内部孔隙含水饱和,而且表面还吸附水分时,称为湿润状态。分析这四种含水状态乃是为了解决混凝土配合比设计中用水量的计算。一般建筑工程中,是以气干状态的砂子为基推,即将砂子的含水量全部计入拌和用水量。但实际在配制混凝土的搅拌过程中湿砂内部孔隙是处于饱和状态的,这部分饱和水并没有与水泥起水化反应,使实际水灰比小于设计水灰比。因此,比较合理的方法是以饱和面干状态的砂子为基准,因为这种含水状态既不从混凝土拌合物中吸收水分,也不给混凝土拌合物带入水分,所以实际水灰比和设计水灰比是一致的。当工地采用湿砂搅拌混凝土时,砂中水分计入拌和用水量的应该是表面含水量,表面含水量可由含水量减吸水量求得。一些大型工程常以饱和面干状态为基准。以上方法也同样适用于祖骨料(石子)。

3. 砂的粗细与颗粒级配

在混凝土拌合物中,必须有足够的水泥浆包裹砂粒表面,并填充砂粒间的空隙。为了节约水泥,减少水泥浆用量,就要求减少砂子的总表面积及空隙率。而砂的总表面积与粗细程度有关,空隙率则与颐敞级配有关。

砂的粗细程度是指不同粒径的砂混合在一起的平均粗细程度。通常砂子按粗细程度分为粗砂、中砂、细砂及特细砂。在相同质量的条件下,粗砂颗粒数量少,总表面积较小;反之,细砂颗粒数量多,则总表面积大。因此,一般用粗砂拌制混凝土比用细砂更节约水泥。但砂料过粗,会使拌出的混凝土粘聚性较差,容易分层离析,使混凝土产生泌水现象,影响混凝土的和易性。

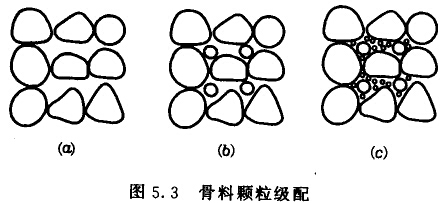

砂的颗粒级配是指不同大小颗粒的砂子组合情况。一般粗细均匀的砂粒,其孔隙率较大,但如果各种粒径的颗粒搭配恰当,使中等颗粒能填充粗颗粒的空隙,细颗粒又能填充中等颗粒的空隙,就可以使砂子得到较小的空隙率,如图5.3所示。因此,砂子的空隙率取决于砂料各级粒径的搭配,级配好的砂子不仅可以节约水泥,还可以提高混凝土的密实性及强度。

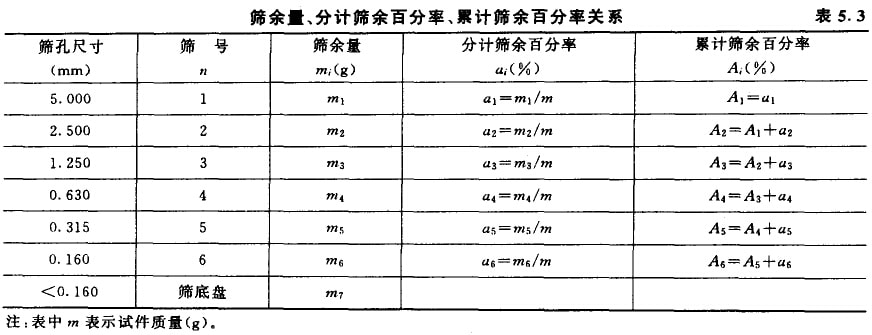

砂的粗细和颗粒级配的判断有赖于筛分析试验。筛分析试验是用一套孔径(净径)为5、2.5、1.25、0.63、0.315及0.16mm的6个标准筛,格500g的干砂试样由粗到纫依次过筛,然后称得遗留在各筛上砂子的质量,计算出各筛上的分计筛余百分率(各筛上筛余量占砂样总量的百分数)及累计筛余百分率(各筛和比该筛粗的所有分计筛余百分串之和)。筛余量、分析筛余百分率、累计筛余百分率的关系见表5.3。

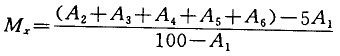

根据累计筛余百分率可以确定砂的细度模数,工程上以此来比较砂子的粗细程度。细度模数的计算公式如下:

细度模数越大,表示砂料越粗。当Mx=3.7-3.1时为粗砂;当Mx=3.0-2.3时为中砂;当Mx=2.2-1.6时为细砂;当Mx=1.5-0.7时为特细砂。若混凝土用特细砂配置,其质量要求应符合《特细砂混凝土配置及应用规程》(BJG19-65)的规定。

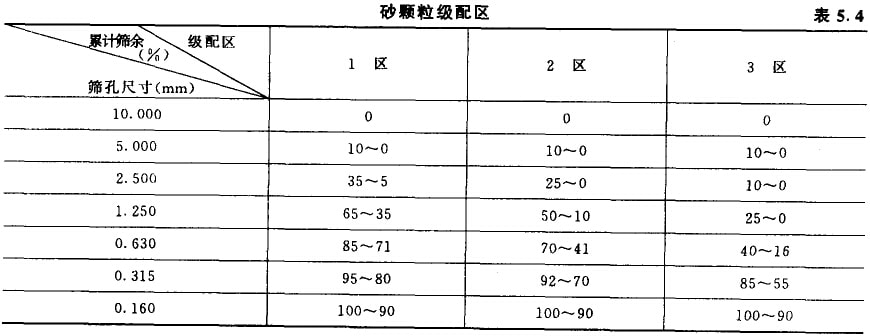

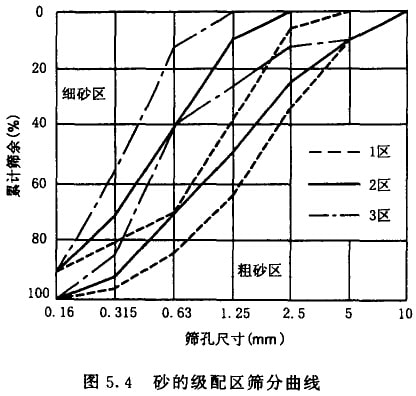

确定砂的级配状况以级配区为标准,砂的级配区的确定如下:将纫度模数为3.7-1.6的砂,按0.63mm筛孔的累计筛余百分牢划分为3个区。0.63mm在这里称为控制粒级,它使任何一种砂样只能处于某一个级配区范围内,而不会同时局于两个级配区,见表5.4所示。

混凝土用砂的颗粒级配的累计筛余百分率处于表5.4中任何一个级配区范围,则认为该砂的级配合格‘若有超越,只允许在2.500mm、1.250mm、0.315mm和0.160mm四个筛孔发生,且超越总虽的绝对值应小于或等于5%,而对5.000mm和0.630mm筛孔,则不允许有超越;否则,砂的级配视为不合格。

级配区也可以用级配曲线表示,如图5.4所示。

一般认为,处于级配曲线2区的砂,其粗细适中,级配较好。1区的砂含粗砂颗粒较多,属于随砂,其保水性差。3区的砂细砂颗粒多,用其配制的混凝土粘聚性大,保水性能好,但干缩性大,容易产生微裂缝。

混凝土用石子,一般指粒径大于5mm的岩石颗粒,分碎石和卵石两大类。碎石是由天然岩石或卵石经破碎筛分而得。卵石是岩石由于自然条件作用而形成,又分为河卵石、海卵石和山卵石。

碎石强度大而且组织均匀,颗粒表面多棱角,比较粗糙,空隙率与总表面积较大,拌制混凝土需要的水泥浆较多,与水泥浆的粘结力较强。宜用来配制高强度等级的混凝土。卵石表面光滑,空隙率和总表面积一般较小,拌制混凝土用水泥浆量也较少,混凝土的和易性较好,但与水泥浆粘结力较差,强度较低。

配制混凝土是选用碎石还是选用卵石要作全面比较衡量。一般工业与民用建筑混凝土用石的质量应满足《普通混凝土用碎石或卵石质量及检验方法》(JGJ53-92)标准要求。其要求主要有以下几个方面。

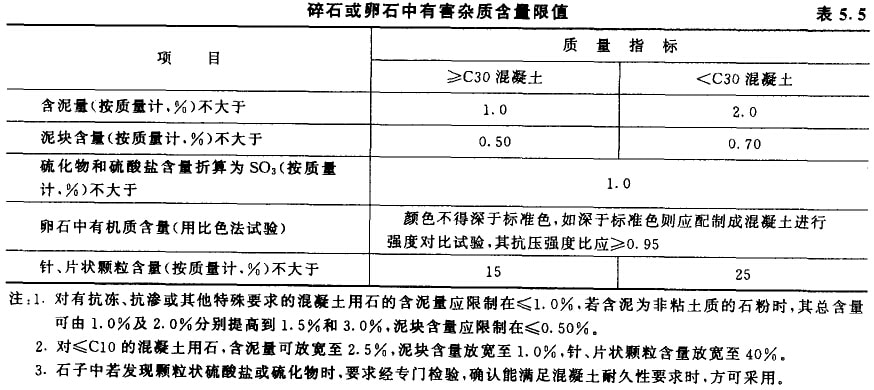

1. 有害杂质合量

粗骨料中的有害杂质,主要有粘土、淤泥、有机质、硫化物及硫酸盐等。它们的危害作用与在细骨料中的作用相同,它们的允许含量应符合表5.5的规定。

当粗骨料中台有活性二氧化硅时,能与水泥中的碱分发生反应,在骨料表面生成一种复杂的碱——硅酸凝胶体。这种凝胶体吸水时,它的体积会膨胀,使硬化后的混凝土产生裂缝,这种现象称为碱一骨科反应。因此,当骨料中含有活性二氧化硅,而且水泥含碱量超过0.6%时,需进行专门的试验。目前已经确定具有活性二氧化硅的岩石有:蛋白石、玉髓、鳞石英、方石英、硅镁石灰岩、玻璃质或隐品质的流纹岩、安山岩及凝灰岩等。

2. 物理性质

(1)石于的表观密度一般为2.5-2.7g/cm³;

(2)石子的堆积密度处于气干状态时,一被为1400-1700kg/m³;

(3)石于的空隙率P,堆积状态下的碎石约为45%;堆积状态下的卵石约为35%-45%。

3. 强度与坚固性

(1)强度

石子的强度,用岩石块体抗压强度或压碎指标表示。

石于的抗压强度,是在母岩中取样制作立方体试件50mm×50mm×50mm,或制成直径和高度均为50mm的圆柱体试件。将试件置于水中浸泡48h后进行强度试验,要求岩石的抗压强度与混凝土的强度等级之比大于或等于1.5。火成岩的抗压强度不宜低于80MPa;水成岩的抗压强度不宜低于30MPa;变质岩的抗压强度不宜低于60MPa。

经常性的施工生产质量控制,多采用压碎指标。对石子质量有争议时,以其母岩抗压强度为准。

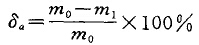

石于的压碎指标,反映石子抵抗压碎的能力,可以较客观地推测石子的强度。试验采用粒径为10一20mm的岩石颗粒为标准试样,并在气干状态下进行,先将测定仪的圆筒置于底盘上,然后装入试样,整乎筒内试样的表面,装好压头再置于试验机上,在160一300s内均匀加荷至200kN,稳定5s后卸荷,倒出筒中试样称其质量,再用孔径为2.5mm的筛筛除被压碎的细颗粒,同时称出筛余量(M1),按下式计算石子的压碎指标(精确至0.1%)。

对多种岩石组成的卵石,可对20mm以下和20mm以上的标准粒级(10-20mm)分别检验,计算总的压碎指标。碎石及卵石的压碎指标见表5.6。

(2)坚固性

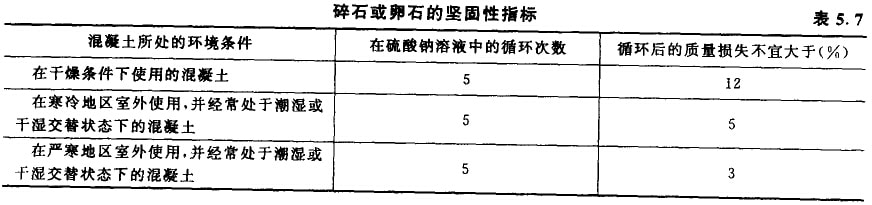

石子的坚固性是指石于在气候、环境变化或其他物理因素作用下,抵抗碎裂的能力。常用硫酸钠溶液,将试件经5次循环浸泡后,要求试件质量的损失应符合表5.7的规定。质量损失越少,骨料越坚固,其质量也越好。

4. 最大粒径

粗骨料公称粒圾的上限称为该粒级的最大粒径。骨料的粒径越大,其表面积相应减小,因此包裹其表面的水泥浆量将会减少,可节约水泥,但是当骨料最大粒径超过150 mm后,节约水泥的效果已不很明显了。所以需要综合考虑来确定石子的最大粒径。

根据《混凝土结构工程施工及验收规范》(GB50204-92)规定,混凝土用粗骨料的最大粒径不得大于结构截面最小尺寸的1/4,同时不得大于钢筋最小净距的3/4;对于混凝土实心板,骨料的最大粒径不宜超过板厚的1/2,且不得大于50mm;对泵送混凝土,碎石员大粒径与输送管内径之比宜小于或等于1:3,卵石宜小于或等于1:2.5。

5. 颗粒级配

粗骨料与细骨料一样,也要求有良好的颗粒级配,以减小空隙率,增强密实性,从而可以节约水泥,保证混凝土的和易性及混凝土的强度。

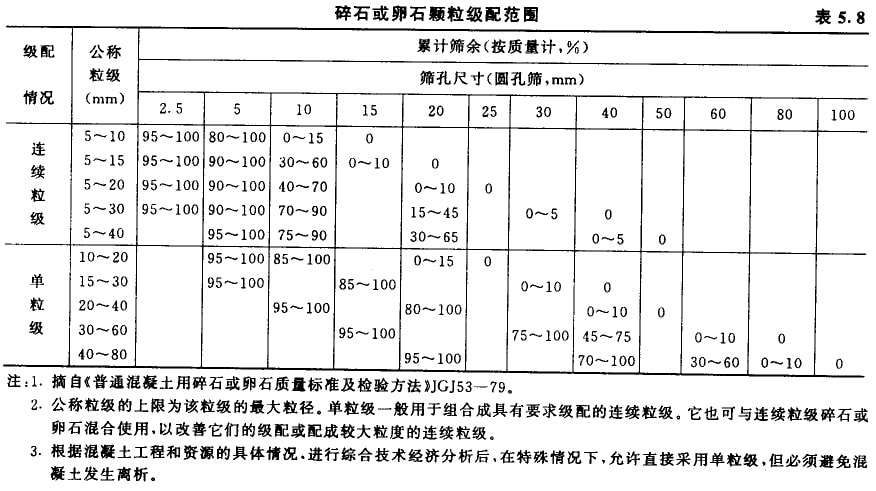

粗骨料的级配也是通过筛分实验来确定的,其标准筛孔径为2.5mm、5mm、10mm、16mm、20mm、25mm、31.5mm、40mm、50mm、63mm、80mm及100mm十二个筛。分计筛余百分率、累计筛余百分率的计算与砂相同。依据标准JGJ53-92,普通混凝土用碎石及卵石的颗粒级配范围应符合表5.8的规定。

粗骨料的级配按供应情况有连续级配和间断级配两种。连续级配是按颗粒尺寸由小到大连续分级.每级骨料有一定的比例。连续级配颗粒级差小,配制的混凝土和易性好,不易发生离析,目前应用较广泛。间t9f级配是人为剔除某些中间粒级颗粒,大颗粒的空隙直接由比它小得多的颗粒去填充。颗粒级差大,空隙串的降低比连续级配快得多,使密实度增加,节约水泥用量,但混凝土会产生分层离折现象,一般工程中少用。

单粒级宜用于组合成具有所要求级配的连续粒级,也可与连续粒级配合使用,以改善骨料级配或配成较大粒度的连续粒级。工程中不宜采用单一的单粒级粗骨料配制混凝土。

水是混凝土的主要组成都分之一。对混凝土用水的质量要求是:不影响混凝土酌凝结和硬化;无损于混凝土的强度发展及耐久性,不加快钢筋的锈蚀;不引起颈应力钢筋脆断;不污染混凝土表面。因此《混凝土拌合用水标准》(JGJ63—89)对混凝土用水提出了具体的质量要求。

混凝土用水按水泥可分为饮用水、地表水、地下水、海水及经适当处理后的工业废水。拌制及养护混凝土宜采用饮用水。地表水和地下水常溶有较多的有机质和矿物盐类,必须按标准规定检验合格后方可使用。海水中含有较多的硫酸盐和氯盐,影响混凝土的耐久性和加速钢筋的锈蚀,因此对于钢筋混凝土和颈应力混凝土结构,不得采用海水拌制;对有体面要求的混凝土,也不得采用海水拌制,以免表面产生盐析而影响装饰效果。工业废水经检验合格后方可用于拌制混凝土。生活污水的水质比较复杂,不能用于拌制混凝土。

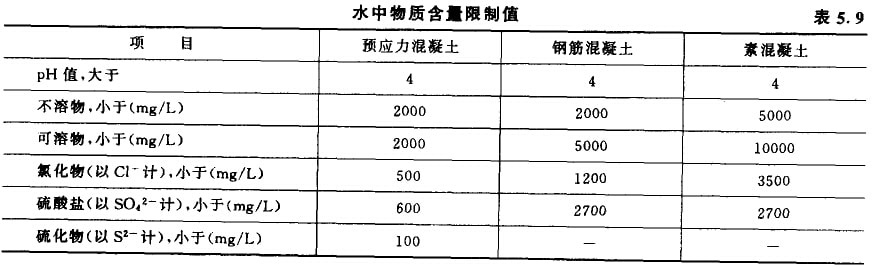

对水质有怀疑时,应将待检验水与蒸馏水分别做水泥凝结时间和砂浆或混凝土强度对比试验。对比试验测得的水泥韧凝时间差和终凝时间差,均不得超过30min,且其韧凝及终凝时间应符合国家水泥标准的规定。用待检验水配制的水泥砂浆或混凝土的28d抗压强度不得低于用蒸馏水配制的对比试件强度的90%。混凝土用水中各种物质含量限制值见表5.9。

上一篇:提高筛分工艺指标的措施

下一篇:粉碎过程的基本概念