服务热线

服务热线

当前位置:首页>媒体中心>产品百科>自磨机的工作原理和自磨工艺参数

来源: 发表时间:2015-05-13 15:13:22 点击次数:【】

干式自磨与湿式自磨虽然有所区别,但工作原理基本相似。它们都要求稳定的给矿量(充填率一定) 和大小矿块间保持一定的比例(配比)。随着筒体的旋转,大小矿块被提升到一定的髙度,然后拋落下来产生冲击研磨作用使矿石被磨碎。大块矿石一方面起着钢球的作用,对较小矿石产生冲击和研磨,同时大块矿石本身也被磨碎。

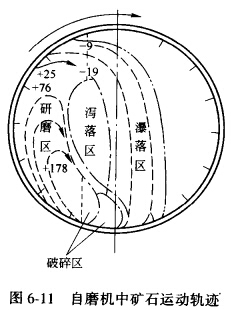

图6-11表示矿石在自磨机中的运动轨迹。在筒 体的径向方向上,大块矿石处于旋转的内层(靠近磨机中心),泻落运动较多,形成泻落区和研磨区,它的循环周期短,很快地下落至筒体下部,遭到瀑落下来的矿石的冲击而磨碎。中等粒度矿石在中间层,细粒较多集中于外层,它们被提升的高度较大,细粒脱离筒壁后抛落下来形成瀑落区。瀑落下来的矿石在筒体下部与自磨机的新给矿相遇,将其击碎。 矿块在这一区域受到的冲击破碎作用最强,故称为破碎区。矿石在破碎区和研磨区被磨碎到一定粒度后,被气流或水带出自磨机进行分级。

自磨机内部粉碎矿石的主要作用力有以下几类:

(1)矿石自由降落时的冲击力;

(2)矿石之间在研磨区和泻落区的相互的磨剥力;

(3)矿石由压力状态突然变为张力状态的瞬时应力。一般自磨机以研磨作用为主,占全部磨碎作用的50%~80%。由于多数自磨机的筒体长度短,矿石在自磨机内停留的时间较短,同时大多数矿粒是沿结晶界面磨碎的,因此,磨碎产品的粒度比较均匀,过粉碎现象少。

由于自磨技术具有节省钢耗(不装介质或装少量介质),简化流程,节省基建投资,磨碎产品不受铁污染,单体解离较好和对矿石的适应性强等明显的优越性,因此已广泛的用于铁矿、铜矿和其他稀有金属矿,以及化工、建材等其他工业部门。

在自磨工艺中,原矿既是磨碎介质又是被磨碎物料。由于前一特点,当原矿粒度组成发生变化时,就如同球磨机中的球荷配比改变一样,自磨机的生产率和产品细度相应变化,由于后一特点,当原矿粒度组成发生变化时,就如同球磨机的给矿粒度组成改变,自磨机的生产率和产品细度亦随之波动。大块含量多,则冲击动能大,有利于破碎中等粒度的矿块,自磨机产量高,比功耗低。实践证明,原矿中大块含量少时,自磨机中易形成临界颗粒(约40mm左右)逐渐增多的现象。即所谓"顽石积累"。顽石积累造成自磨机产量降低,比功耗增加和产生过粉碎现象。但是,如果原矿粒度太大,大块含量过多,则所需的磨矿时间延长,磨矿效率也低。

原矿最大粒度的确定,首先与自磨机的规格有关,对于46m以上的大型自磨机,原矿中最大粒度可大至500mm对于φ6m以下的自磨机以300~400mm为宜。其次,要考虑矿石性质,对于硬度和密度不大的矿石,可以适当提高给矿粒度,但对于密度和硬度大的矿石,则应适当降低给矿粒度。

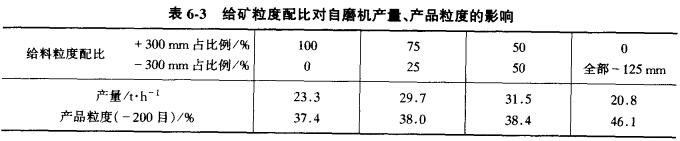

为使自磨机高效率工作,给矿中各粒级保持适当配比是重要的。某烧结厂对给料中粒级配比的试验结果列于表6-3。由表可知,给料中+300mm粒级和-300mm粒级各占50%时,磨矿效果最好,其产量与全部都是粗粒级或全部是细粒级比较,分别提高30.6%和50.5%。

另外,一定的转速率对原矿粒度组成有一定的适应性,通过选择自磨机的转速以适应原矿的粒度组成。瑞典的瓦斯堡(Vassbo)矿在生产中发现,当原矿中+90mm矿块占40%~45%时,自磨机的转速率65%最好,此时处理能力最高;当+90mm的矿块占20%转速率为75%,处理能力最高;当小颗粒占百分比较大时,转速率90%最为适宜。据此,可用变速电动机及其自动控制系统来控制自磨机的转速。

充填率是指磨机中物料容积占磨机有效容积的百分数,有时也用料位表示,意思是指自磨机中料层的高度。测知料位便可换算出充填率的大小。

充填率的大小反应了磨机的给料速度、磨料速度及排料速度三者相平衡的结果。在原矿性质、磨机结构既定的条件下,料位的髙低是影响磨料速度的主要因素。

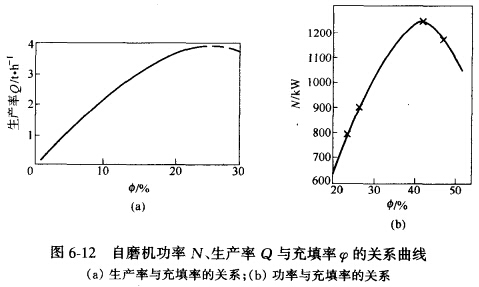

试验表明,随着磨机内料位的增高,功率消耗也增加,磨机的产量也相应提髙。如图6-12所示,当充填率增加到某一数值(36%~40%)时,功率消耗达一极限值,此时磨机的产量最髙,当充填率再增加时,功率消耗急剧下降,产量也降低,此时磨机出现了"胀肚"现象。故对任一自磨机均存在一最佳料位值,此时磨机消耗功率为最大。物料性质不同,最佳料位值也不同。一般为 30%~40%。通过调整磨机的给料速度,可使自磨机经常处于最佳料位值工作。

转速率的大小直接影响磨机内物料运动状态,运动状态不同,物料被粉碎的磨剥作用和冲击作用的程度也不同。

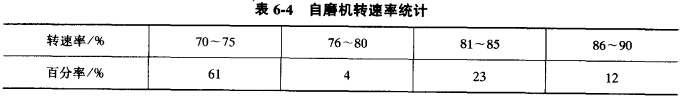

转速率与磨机直径、充填率、矿石性质等有关;最佳转速率应由试验确定,波动范围是70%~80%。国外自磨机多趋向于低转速率。对国外选矿厂75台自磨机的转速率的统计如表6-4所示。

自磨机的转速率,还与矿石的密度有关,密度大的矿石要求低转速,而密度小的矿石要求髙转速。例如:湖北某矿铁矿石,密度为4.2 g/cm3,采用78.5%的转速率磨矿效果最佳;而江西某铜矿矿石密度2.77g/cm3,采用转速率93.3%时自磨机处理能力最髙。对于坚硬难磨的矿石,宜采用低转速率,磨矿效果较好

。

转速率是自磨生产中非常重要的参数之一,然而,国内目前定型的自磨机转速均已固定,无伸缩余地,如表6-5所示。

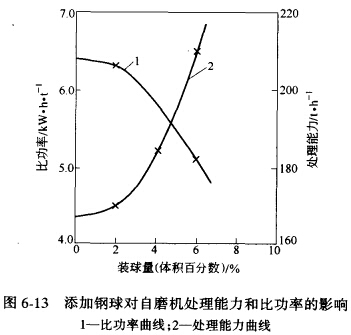

半自磨时,一般加入占磨机容积2%~8%的钢球,作为强化自磨的措施之一。钢球的作用是弥补矿石中粗粒级的不足和磨碎"顽石",并可从中得到高强度的音响信号,以正确控制给矿量 (见图6-13),其结果是提髙生产率、降低比能耗,并改善产品的粒度组成和减少泥化现象,半自磨所加钢球直径,通常在40~130mm之间。

物料是采用全自磨或半自磨主要取决于物料的性质。如物料易碎,筒体内块状物料将不足,使磨矿效率下降;如物料难碎,即使加人一些钢球采用半自磨,磨矿效果也不好。一种意见认为: 当邦德功指数Wi小于8时,宜采用半自磨,当Wi=8~14时,用全自磨。一般应通过自磨适应性试验确定。