服务热线

服务热线

当前位置:首页>媒体中心>产品百科>影响筛分作业的因素有哪些?

来源: 发表时间:2015-04-15 13:05:21 点击次数:【】

筛分效率和生产率是筛分过程的主要技术经济指标。前者为质量指标,后者为数量指标。它们之间有一定的关系,同时也与许多其他的因素有关。这些因素影响的总和就决定了筛分的结果。影响筛分过程的因素可分为以下三大类:

(1)入筛物料的物理性质:包括粒度组成、湿度、含泥量和粒子的形状等。

(2)筛面运动特性及其构造参数:包括筛面运动特性,筛面的长度和宽度,有效筛面、筛孔尺寸和形状等。

(3)操作条件:包括生产率的大小和给矿的均匀性等。

在上述三类因素中,一般来说,第一类因素(除湿度外)是不可能随意改变的。第二类因素在设计筛子时必须认真的考虑。第三类因素在实际生产过程中则是可以调节的。

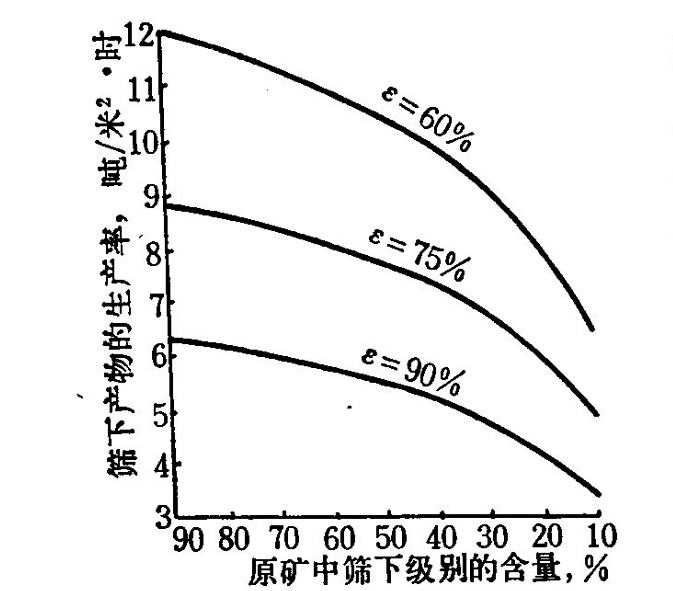

物料的粒度组成对筛分过程有决定性的影响。在任何情况下,细粒总是比粗粒容易通过筛孔。因之,当物料内细级别含量增大时,筛子的生产率(无论按给矿量计算还是按筛下产物计算)也随之显著增大。下图的曲线表示不同筛分效率时生产率(按筛下产物量计算)与原物料内细粒级别含量之间的关系。由图可以看出,当原物料内筛下级别的含量由10%增加到90%时,筛子的生产率几乎增大一倍。这是因为当筛下级别含量大的物料给到筛上时,细粒就很容易且迅速通过筛孔,而留在筛上的物料就很少了,这时即使在筛上物料内还有一些"难筛颗粒",相对地比较容易通过筛孔,因为其他的矿粒对它们的影响也小。反之,当原物料内筛下级别含量少时,因为整个筛面几乎被筛上产物所占据,妨碍了细粒子通过筛孔,因此在保证筛分效率相等的条件下,按给矿量计算的生产率也就降低了。所以当原物料中细级别少,而粗级别的粒度又比筛孔尺寸大得很多的时候,有的生产厂为了提高筛子的生产能力和延长筛网的使用寿命采用双层筛作单层筛使用。上层筛孔较大的辅助筛网预先排出过粗的级别,然后下层筛对含有大量细级别的较细物料进行最终筛分。

在筛分效率等值的情况下,生产率与筛下级别含量的关系

粒度小于筛孔尺寸的物料,它们的粒度组成对筛分过程有着重大的影响。例如,比筛孔尺寸小二分之一的粒子(称细粒)快就会筛出,因此当这种细粒含量增加时,生产率和筛分效率迅速上升。相反,粒度接近筛孔尺寸的粗粒级别("难筛颗粒")则是筛分效率降低的主要原因。生产现象表明,大部分"难筛颗粒"要到筛子的排料端才能通过筛孔,甚至还有部分"难筛颗粒"会混入筛上产物中。所以,原物料中"难筛颗粒"含量愈大,筛分效率愈低。

目前还没有规定"难筛颗粒"尺寸范围的准确的物理标准,这是因为各种粒度的粒子对筛孔的堵塞能力不仅与粒子的尺寸有关,而且与粒子硬度、比重、形状以及筛孔的形状等很多因素有关。一般可认为"难筛颗粒"的范围介于

d=D士0.25D

式中 d——"难筛颗粒"尺寸,毫米;

D——筛孔尺寸,毫米。

当入筛物料中含有水分时,筛分效率和生产率都会降低。在一定范围内,水分含量愈高,则筛分效率和生产率愈低。特别是当筛分细粒物料时,水分的影响更为显著。物料含有水分时,粒子容易粘在筛面上。当水分继续增大时,就会使筛孔堵塞,这种现象常常在筛子负荷最大的地方开始,即在给矿端开始;当水分量再增大,细粒子本身就会粘合成大粒或粘附在粗粒的表面上,因而被留在筛上产物中不能筛出,所有这些现象,都妨碍筛分过程的正常进行。

以不同的筛孔的筛子筛分含水量相同的同一种物料,则水分对筛分效率的影响是不同的。实践经验证明,筛孔大于25毫米时,水分大小耐筛分过程不发生重大影响,一方面是由于筛孔愈大,筛孔堵塞的可能性就愈小;另外更重要的原因是因为水分在各粒级内的分布是不均匀的,粒度愈小的级别,水分含量愈高。因此,当筛孔大时就能很快的把水分含量高的细粒级别筛出去。使筛上物料的水分大大降低,以致它不影响筛分过程的进行。

当物料含水量较大,严重影响筛分过程时,必须设法改善。一般可以采用下列几项措施:

(1)加大筛孔;

(2)采用电热筛网,使粘结在筛网上的潮湿物料干燥到一定程度后脱落;

(3)加水筛分,当物料沿筛面运动时,由专门的喷嘴喷出水来冲洗物料,这种筛分称为湿式筛分。如果生产条件允许(矿泥处理合适),采用湿式筛分是比较合理的。

含泥量泥质物料含水量为8%左右就会使细粒物料粘合在一起,在筛面摇动过程中,粘合在一起的细粒就会滚成球团,使筛孔很快被堵塞,故筛分这种物料是很困难的,有时甚至是不可能的。为了筛分这种物料,必须采用湿式筛分,或是在筛分前进行预先洗矿,将泥质排除。

物料的比重比重大的物料,易于分层,故筛分效率较高。当筛分效率和其他条件一定时,以重量计的生产率和物料的比重成正比例。

颗粒形状球形和多角形的矿粒要比长条形、扁平形矿粒易于筛分。颗粒形状对筛分过程的影响与筛孔形状有很大关系。因此可以通过选择适当的筛孔形状来克服颗粒形状的影响。

选矿厂应用的筛子,筛面运动形式大致可以分为:颗粒在筛面上跳动即主要是垂直筛面的运动,如振动筛;颗粒平行筛面运动,如格筛、平面摇动筛、筒筛等。

筛面以第一种方式运动时筛分效率最高,是因为物料粒子主要是垂直筛面运动,使粒子通过筛孔的机率增大;同时,由于筛面垂直振动促使物料粒子彼此间相对运动,这种相对运动的趋势是细粒向下运动(称为析离作用),细粒易于接近筛面,柝离作用加快。且垂直运动的筛网可防止筛网堵塞等;而后一种运动形式由于物料粒子主要是平行筛面运动,不仅粒子通过筛孔的机率减少,且析离作用减弱,筛孔易于堵塞。因此筛分效率较低。

大华重机振动筛应用案例

筛子的长度和宽度对于一定的物料而言,t生产率主要决定于筛面宽度。筛分效率则主要决定于筛面长度。故正确地选择筛子的长度和宽度具有很大的实际意义。在筛子负荷相等的条件下,筛面窄而长时,则筛面上物料层的厚度增加,使细粒子难于接近筛面和通过筛孔,给矿量和筛分效率降低。反之,筛面宽而短时,筛面上物料层厚度减小,使细粒易于通过筛孔,但这时粒子在筛面上停留的时间短促,矿粒通过筛孔的机率减小,因之筛分效率也会降低。筛子的长度一般是其宽度的2-3倍(即L:B=2~3)。

筛子有效面积筛孔面积与整个筛面面积之比,叫做筛子有效面积(简称有效筛面)。有效筛面愈大,单位筛面上的筛孔数就愈多,矿粒通过筛孔的机会也越多,因而筛面的单位生产率和筛分效率愈高。大部分筛子的有效筛面为50~80%,在各种类型的筛面中,以金属丝编织的具有长方形筛孔的筛网,有效面积最大。即μ长方形>μ方形>μ圆形。但有效筛面过大,筛网强度必然降低。一般来说,筛分粗粒物料时应选用钢板冲孔的圆孔筛面,而筛分细粒时宜选用金属丝编织的方孔筛面。

筛面厚度筛面的厚度能影响筛孔是否容易被堵塞。为了防止堵塞,一般均规定出筛面厚度与筛孔尺寸之比值。此比值愈大,"难筛颗粒"堵塞筛孔的机会越多,筛分效率就越低。这种影响在用金属板冲制的筛面筛分时更为严重。为此,金属板的厚度一般应比筛孔尺寸小二分之一或三分之二以上。这样,筛孔很小的筛面更需要薄钢板制造,从而磨损迅速。因此,筛面又不'毙过薄。如果把筛孔做成底部扩大的圆锥形筛孔,便可以减少矿粒堵塞筛孔的现象。

筛孔形状常用的筛孔形状有正方形、圆形、长方彤。冲孔筛面的筛孔形状多为圆形,编织筛面的筛孔形状多为正方形。而长方形筛孔只在特殊情况下才应用。当应用长方形筛孔时,其长边应与物料运动方向一致。

筛孔形状对筛面的有效面积和矿粒通过筛孔的可能性都有影响。长方形的筛孔有效面积最大,其次是正方形,最小为圆形的。因此,其单位面积生产率也按上述顺序依次减小;长方形筛孔的另一个优点是筛孔不易堵塞,矿粒通过时只需与筛孔三面或两面接触,受到的阻力较小。但由此而来板状、长条状粒子便进入筛下,造成其筛下产物粒度不均匀性增大和筛网易被磨损,从而限制了它的广泛应用。生产实践中方形筛孔得到了最广泛的应用。

筛孔尺寸随着筛孔尺寸的增大,筛子单位面积生产能力随之增加,筛分效率也愈高。当要求筛分效率高而筛孔尺寸又很小时,筛面的单位面积生产率将大大降低;而当筛孔尺寸大时,要求筛分效率高,则不会使生产率显著降低。

大华重机振动筛应用案例

给矿均匀性给矿均匀性对筛分过程有重大影响。给矿均匀是指在任何相同的时间间隔内给入筛子的物料重量应该相等;入筛物料沿筛面宽度方向的分布要均匀。如果不均匀,势必造成筛分效率波动,使筛子的工作指标降低。尤其是筛分细粒物料时,给矿不均的影响更大。为了使给入筛子的物料沿筛面宽度方向均匀分布,应该使物料流在未进入筛子之前的运动方向与筛子上料流的运动方向一致。并尽可能使进入筛子的物料流宽度接近于筛子的宽度。

物料的移动速度和料层厚度物料在筛面上的移动速度一般为0.1~0.4米/秒,矿粒移动速度愈慢,筛面倾斜角愈小,则筛分效率就愈高。但是,矿粒在筛面上移动速度愈慢,会降低筛子的生产率。而增大筛子的倾角,可以提高矿粒的移动速度,在一定范围内筛子的生产率得以提高。但是,倾角过大,会使矿粒移动速度过大,而筛孔的水平投影却缩小了,从而使筛分效率降低。很明显,矿粒移动速度过高和过低都不合适。最适宜的送料速度,要通过实验和生产观察来决定(即确定合埋的筛面倾角和给料速度)。

料层厚度愈大,生产率愈高。但料层厚时,筛上物料难干松散,筛分效率低,在生产中是通过控制给矿量来调节物料层的厚度的。

振幅和振次在一定范围内,筛分效率和生产率随筛子振幅和振次的增加而增大。但振幅过大会使矿粒在空中停留时间长,反而减少了矿粒通过筛孔的机会。且振幅振次过大时还会缩短筛子的使用寿命。生产中一般采用振幅3~6毫米;振次800~1200次/分左右。筛分粗粒物料时,采用较大的振幅和较小的振次。而筛分细粒物料时则采用小振幅高振次。

综合上述看出,对于一定的筛分机械,影响筛分过程!的主要因素还是在内因,即入筛物料的性质。对于一定的选厂也是不能随意改变的。而外因操作条件则是实际生产过程中改善筛子工作质量的主要因素,可在一定的范围内进行调节。

根据某些选矿厂的生产实践,介绍一些有关提高筛分工艺指标的措施。

(1)湿式筛分:对含泥量高的物料,采用湿式筛分,有效地除去泥质和细粒物料,防止泥质和细粒物料粘结成团和堵塞筛孔,以提高筛子的工作指标。湿式筛分的耗水量一般为每立方米物料耗水1.5~3吨。对于含泥质特别多的物料,也可以考虑在筛分前进行预先洗矿,将泥质排除。

(2)采用电热筛网:其原理是低压电流通过筛网,将筛网加热到75~85。C,这样即可使泥质物料不会粘附在筛网上,又可避免泥质和细粒物料粘结成团,从而提高了筛分效率。采用电热筛网时,耗电量约为4~7.5千瓦/米2.筛面,筛孔愈小,耗电量愈大。但要注意,如果工艺条件允许采用湿式筛分时,尽量采用湿式筛分;特别是筛分含矽质较多的矿石时,应避免用电热筛网,以利于保护生产工人的健康。

(3)适当加大筛孔:前面已经说过,入筛物料各粒级的部分筛分效率是不一样的。"易筛粒"的部分筛分效率高,。难筛粒"的部分筛分效率低。因此,利用适当增大筛孔和降低筛分效率的办法来提高生产率,同时又保证筛下产物的质量。例如,用短头圆锥破碎机和筛子组成闭路破碎中硬矿石时,要求破碎最终产物粒度为10毫米,按理检查筛分的筛孔尺寸也应该是10毫米,设此时的筛分效率为85%,但也可以将筛孔尺寸增大至12毫米,增大筛孔后,将筛分效率降低到65%,采用上述两种筛分制度,实际上筛下产物有着同一的比表面(即单位重量的表面积(米z/吨),重量相同的矿石,粒度愈细,则比表面愈大),即有着同一的平均粒度。也就是说,筛下产物的质量是一样的。

从下表可以看出,采用第二种筛分制度,筛下产物中夹杂+10毫米的矿粒并不多,而-2.5+0毫米的细粒含量则比第一种筛分制度有所增加,至于筛子的生产率,在第二种筛分制度的情况下,由于筛孔尺寸加大和总筛分效率降低,生产率将有大幅度的提高。所以,当筛下产物粒度要求不太严格时,采用适当增大筛孔尺寸和降低筛分效率的方法,在技术经济上是合理的。

|

粒度级别(mm) |

级别含量(%) |

|

|

筛孔为10mm 筛分效率为85% |

筛孔为12mm 筛分效率为65% |

|

|

+10 |

0.0 |

1.0 |

|

-10+2.5 |

60.0 |

58.0 |

|

-2.5+0 |

39.4 |

41.0 |

|

共计 |

100.0 |

100.0 |

|

相对比表面 |

1.0 |

1.03 |

(4)采用筛孔较大的辅助筛网:当给料中细粒级含量较少,粗粒级的粒度又比筛孔尺寸大很多的时候,可以考虑采用筛孔大的辅助筛网预先筛除过粗粒级,然后将含有大量细粒级的物料进行最终筛分。其具体做法是将双层筛作为单层筛使用。这不仅可以提高生产率,而且可以保护下层筛网,延长筛网的使用期限。

(5)采用橡胶筛面:橡胶筛面弹性好,在筛分过程中,物料比较松散,加强了离析作用,减少了筛孔的堵塞,因而筛分效率较高。此外,橡胶筛面还具有噪音小,装卸方便,使用寿命长,生产费用低等优点。

上一篇:筛分设备简析及分类

下一篇:颚式破碎机——矿山机械破碎专家