服务热线

服务热线

来源: 发表时间:2015-05-14 11:41:02 点击次数:【】

自磨技术发展初期,工业上应用的湿式自磨工艺大都是一段争自磨流程,即原矿石在自磨机小磨碎后,进人分级作业,经分级就可获得纫度符合要求的入选物料,粗粒则返回自磨机再磨。这种流程设备配置最简单,操作也方便。但经长期实践后发现有不少问题,如耗电量大,产量低,易发生难磨粒子积累,磨矿纫度难以达到0.2mm以下等等。为了解决这些问题,并进一步扩大白磨技术的应用范围,自磨工艺逐渐从一段全自磨发展 到自磨加球磨或砾磨、自磨加球磨和破碎等,演变成为自磨与常规碎磨相配合的联合流程。目前,生产小应用较多的湿式自磨工艺流程有如下几种:

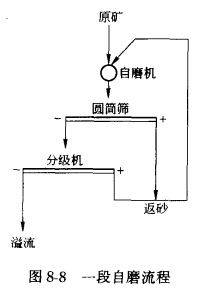

一段自磨流程如图8—8所示,可分为一段全自磨和一段半自磨两种。

一段全自磨是指经粗碎后的原矿按—定的粗细粒级比例给入自磨机,排料经分级后得到的粗粒返回自磨机,细粒则直接入选的自磨流程。这种流程适于处理有用矿物嵌布粒度较粗、硬度中等(f=10~12)的均质矿石,磨碎产物粒度一般只达到50%左右—200目。

当入磨矿石小大矿块不足,或在全自磨过程中产生难磨粒子积累而影响磨矿效率时,在自磨机中加入占容积2%一8%的钢球的自磨工艺,称为半自磨:半自磨可以消除难磨顽石。提高生产能力,降低磨矿单产电耗。但由于加入钢球,自磨机衬板磨损加快,钢耗增加,磨矿费用较高。

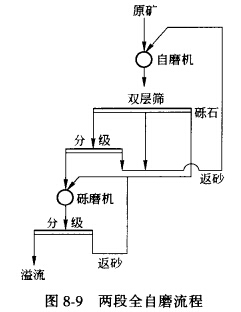

当要求磨矿细度超过70%—200目时,应采用两段白磨流程。两段自磨也可分为两段全自磨和两段半自磨两种流程,下面分别介绍。

两段全自磨流程是指第一段用自磨机粗磨,第二段用砾磨机进行细磨的磨矿工艺,如图8—9 所示。因砾磨机的磨矿介质(砾石)取自第一段自磨机,从实质上说它也算是矿石自磨。第一段自磨机可在闭路条件下工作,也可开路工作。而第二段则都采用闭路磨矿,砾磨机用的砾石可由破碎系统供给,也可由自磨机(开砾石窗)供给。

两段全自磨因不耗用钢球,经营费用较低,且自磨机有意排出部分难磨粒子,既可解决砾磨机所需的磨矿介质,又可提高它自身的处理能力。但因砾石的密度远小于钢球的密度,故要求处理量相同时,砾磨机的容积要大于球磨机,投资相应较高。还有,如果自磨机排出的难磨粒子数量大,作为砾磨介质用不完,剩余部分还要返回自磨机再磨的话,不但使流程复杂化,还影响自磨效果。

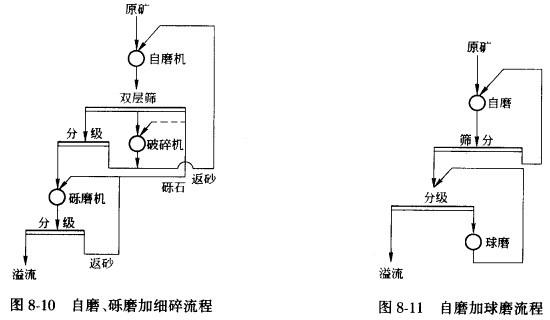

为了处理两段全自磨流程中的过量砾石以及返问自磨机的物料中小于砾石尺寸的难磨粒子,出现了白磨、砾磨加细碎的所谓"APC"流程(A、P及C分别代表自磨、砾 磨和破碎),如图8—10所示:通过增设细碎作业将这部分物料先破碎后再返白磨机,就可以改善磨矿效果,提高自 磨机的生产能力。

两段磨矿中有一段用自磨而另一段用常规磨矿者,叫做两段半自磨流程。属于这种流程的 既可以是第一段采用自磨机粗磨、第二段采用球磨机细磨,也可以是第一段用棒磨机粗磨,第二段用砾磨机纫磨的工艺。

当处理硬度中等,有用矿物嵌布粒度较细(平均在0.1mm以下)的矿石,一段自磨不能满足磨矿纲度要求,同时又不能得到足够数量的砾石作为第二段砾磨的介质时,应采用由自磨(或半自磨)和球磨组成的两段半自磨流程,如图8—11所示。

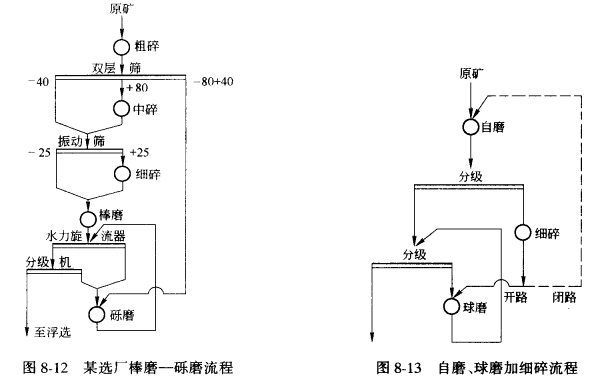

对于不适合于用自磨机组磨的硬度较大的矿石,可采用先将矿石破碎后再用棒磨机作为第 一段粗磨,从破碎产物中筛出部分砾石作为砾磨机介质进行第二段细磨的两段半自磨流程,我国某铜矿选矿厂就是采用这种棒磨加砾磨流程的,如图8—12所示,该厂处理的是含铜矽卡岩类型矿石,普氏硬度系数f=12—16,要求磨矿纫度为—200目占65%。实践表明,这种流程对矿石的适应性较广泛,砾石的大小和数量易控制,生产条件比较稳定,操作容易掌握。砾磨中的难磨粒级是通过间断排出并送回棒磨机再磨的办法来处理的。

自磨加球磨流程,也同样存在难磨粒子的处理问题。为了消除它们,也可在流程中设置细碎作业,变成为自磨、球磨加细碎的"观"流程,如图8—13所示(其中B代表球磨,A、C代表意义同 上述):这种流程又可分为开路破碎和闭路破碎两种:开路破碎的产物直接给入球磨机,使自磨机的能力得以充分发挥;闭路破碎的产物则返回自磨机,见图8—13中虚线所示。我国某铜矿采用的就是开路"ABC"流程。

ABC流程均半自磨加球磨流程相比,电耗相近,但钢球消耗较少,且原矿性质变化不会对流 程引起较大的波动,生产稳定,自磨机生产能力高。

上一篇:物料的粒度组成及粒度分析

下一篇:易磨碎矿物的快速过磨对磨矿的影响