服务热线

服务热线

当前位置:首页>媒体中心>产品百科>颚式破碎机主要参数的设计计算

来源: 发表时间:2015-05-19 15:03:48 点击次数:【】

为了合理地设计颚式破碎机,保证它运转的可靠性和经济性,必须正确地计算和选择它的结构参数与工作参数。下面介绍颚式破碎机结构参数和工作参数的选择与计算。

1. 给料口与排料口尺寸

给料口宽度决定破碎机最大给料粒度的大小,这是选择破碎机规格时非常重要的数据,也是破碎机使用者应该了解的数据,以免使用不当,而影响正常生产。

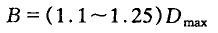

颚式破碎机的最大给料粒度Dmax是由破碎机啮住物料的条件决定的。我国生产的颚式破碎机给料口宽度B可按式(2-22)计算

给料口长度L按式(2-23)计算

对于大型颚式破碎机L/B值取小值,对于中小型额式破碎机L/B值取大值。

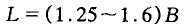

排料口的最小宽度e复摆颚式破碎机按式(2-24)计算,简摆领式破碎机按式(2-25)计算

式中 dmax——破碎产品的最大粒度;

s——动颚在排料口处的水平摆动行程。

2. 啮角

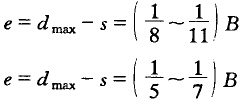

构成破碎腔的动颚衬板与定颚衬板之间形成的夹角称为啮角,用α表示。啮角的作用就是保证破碎腔的两衬板能有效地夹住物料将其破碎而不上滑。从力学观点看,不允许物料上滑的条件是:作用于物料上垂直向上的合力不应大于垂直向下的合力。

被破碎物料通常是多角形,它与破碎腔两衬板成点接触,故把被碎物料抽象成球体,并考虑在破碎胶宽度方向上只有一个球体,物料自重与两衬板对它施加的挤压力和摩擦力相比很小很小,可忽略不计。当两衬板压紧物料时,作用在物料上的力如图2-13所示。

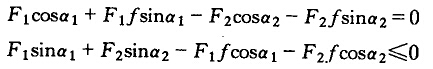

以球心0为坐标原点,取直角坐标系xoy,两破碎衬板对物料施加的挤压力为F1和F2,摩擦力为F1f和F2f。作用于物料上的力沿x轴和y轴方向的平衡方程式为

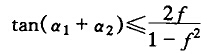

解式(2-26),则的得

式中 α1——定颚衬板与铅垂线间的夹角;

α2——动颚衬板与铅垂线间的夹角;

f——物料与衬板间的摩擦系数,f=tanψ。

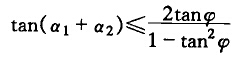

将f=tanψ代入式(2-27),则得

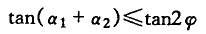

故有

即

由式(2-28)得出:破碎机啮角不应大于2倍摩擦角。否则,破碎机就不能有效地破碎物料,因而降低了破碎机的生产率和效率。

大多数情况下,f=0.2—0.3,即ψ>11°。实际上颚式破碎机的啮角一般取α=18°—24°,最大不能超过27°。

啮角的大小,直接影响破碎机的生产能力。适当减小啮角,可以提高破碎机的生产能力,但又会引起破碎比的变化。如果在破碎比不变的情况下,啮角的减小将会增大破碎机的结构尺寸。近年来采用一种曲面齿板,在保证破碎比不变的情况下,啮角将大大减小,而破碎机的生产能力可以提高,且齿板磨损减轻,功耗有所降低。

3. 动颚的摆动行程

根据对单块物料进行破碎试验知,使物料沿着挤压力作用的纵向平面劈裂成两半,必须给物料以足够的压缩量,这个压缩量与矿石原来的纵向尺寸之比称之为相对压缩量。在破碎腔中,物料所受的实际压缩量与动额的摆动行程相等。在简摆颗式破碎机中,动领的摆动行程由下往上逐渐减小,而被碎物料的尺寸却越来越大,只要动额上部摆动行程足够使物料有效破碎,那么动领下部的摆动行程就更能满足了。根据实验,动颚上部的摆动行程s上必须大于0.005Dmax。对于复摆颚式破碎机,动颚下部的摆动行程s必须小于(0.3—0.4)e,而动颚上部摆动行程约为下部摆动行程的1.5倍。

动颚下端水平行程可按式(2-29)计算

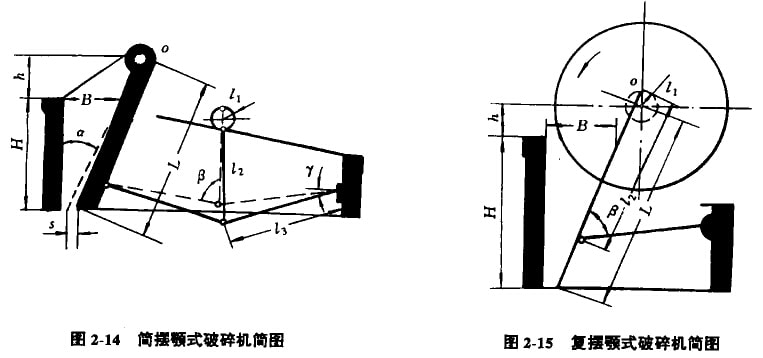

4. 主要构件尺寸参数

由颚式破碎机的运动学与动力学分析可知,合理的轨迹性能值可保证机器具有上佳的技术性能,而机构的尺寸参数又决定丁动颐轨迹性能值。因此破碎机主要构件尺寸参数的设计,是决定机器性能优劣的关键之一。破碎机主要构件见图2-14和图2-15。

(1)破碎腔高度

在啮角一定的条件下,颚式破碎机破碎腔的高度,由所要求的破碎比而定,通常破碎腔的高度为

式中 H——破碎腔高度;

B——给料口宽度。

(2)连杆长度l2

连杆长度是指动颐轴承中心到动领肘板垫对称中心点间的距离。改变连杆长度,对动颚下部动点的水平行程及特性值有明显影响,较短的连杆可得到较大的下端水平行程值及较小的特性值。因此采用牧短的连杆,对于提高生产率和延长齿板使用寿命都是有利的。但过短的连杆给破碎机的结构设计带来困难并使动领受力恶化,还可能导致下端点轨迹运动反向等问题。

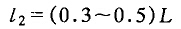

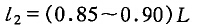

通常,对于大型颚式破碎帆连杆长度按式(2-31)计算

式中 L——动颚长度。

对于中、小型颚式破碎机连杆长度按式(2-32)计算

(3)偏心距

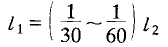

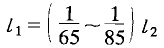

偏心距是设计破碎机机构的一个重要参数,在其他条件相同的情况下,改变偏心距大小对颚的行程有明显影响。偏心距增加,均会使动颚齿板面上各点的水平行程值增大,一方面可以提高生产率,另一方面也增大了机器的功耗。所以在保证水平行程的条件下,减小偏心距可减小功耗。根据现有的设计经验,偏心距可按式(2-33)和式(2-4)计算

对大型颚式破碎机

对中、小型颚式破碎机

在优化设计中,将偏心距视为一个设计变量。

(4)动颚悬挂高度h

动颚悬挂中心刚好落在给料口水平线上为举悬挂;在给料口水平线以上为正悬挂;在给料口水平线以下为负悬挂。为了保证在破碎腔上部产生足够的破碎力来破碎大块物料,因而在给料口处,动颚必须有一定的摆动行程,为此,动领的轴承巾心与给料口平面应有一定的距离——动颚悬挂高度。

根据实验,简摆颚式破碎机动颐悬挂高度按式(2-35)计算h=(0.37-0.4)L

复摆颚式破碎机动颚悬挂高度按式(2-36)计算h≤0.1L

式中 L——动颚长度。

(5)肘板摆动角

为了保证肘板(推力板)在肘板垫上滚动,则肘板摆动角γ不能超过接触两倍的摩擦角,考虑到各种因素的影响,肘板摆动角按式(2-37)选取γ=5°-13°

(6)肘板长度

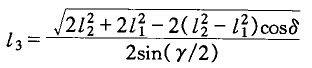

肘板摆动角选定后,肘板的长度l3可按式(2-38)计算

式中 δ——连秆在两个极限位置时所夹的锐角。

(7)传动角

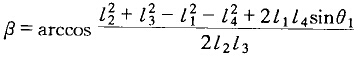

连杆轴线与肘板轴线间的夹角叫传动角。传动角对动额运动轨迹、传动效率等都有影响。当偏心距一定时,随着传动角增加而动额轨迹的特性值变大,加剧了衬板的磨损。增加传动角,可提高传动效率,但增加过多会导致功耗增加。传动角可按式(2-39)汁算

当口角为锐角时,肘板为下斜式;当β角为钝角时,肘板为上斜式。肘板为厂斜式的复摆颚式破碎机,通常传动角β=45°—55°,肘板为上斜式的复摆领式破碎机,传动角β=105°。对于简摆颚式破碎机,当曲柄偏心位置为最高点,两肘板的内端点略低于两外端点的连线,即β角近于90°。

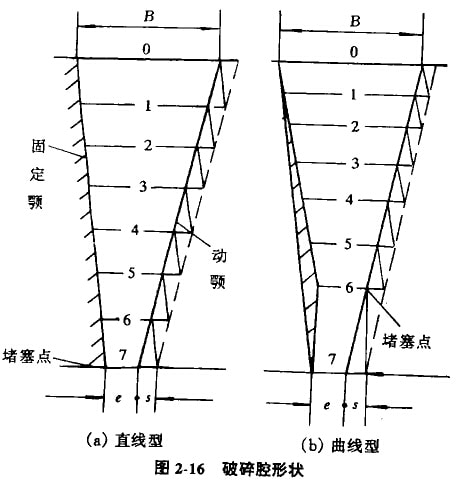

5. 破碎腔的形状

破碎腔形状设计的是否合理,直接影响破碎机的破碎效果、生产率、能虽消耗、衬板磨损棚破碎比等里要指标。破碎腔形状如图2-16所示,有直线型破碎腔和曲线型破碎腔。实践与理论分析说明曲线型破碎腔优于直线型破碎腔。因此,采用曲线型破碎腔是现代破碎设备结构的发展方向。

根据有关文献资料的分析及计算结果可知,腔内各物料层的下落时间、高度及填充密度是随腔高而变化的。在破碎腔形的设计时应充分考虑这些因素,才能使设计更为合理。

随着现代设计方法的发展和计算机的广泛应用,对破碎机的腔形进行优化设计。腔形优化设计有分层逐段优化法和多层整体优化法两种。分层优化即各破碎层分别建立目标函数逐段进行优化设计。此方法的优化是可以控制变量的数目,对不同段的优化可以灵活地根据设计者的需要进行各参数的调整。多层整体优化法即一次性完成整个腔型的优化设计。此方法设计变量较多,属规模较大的优化设计,其优点是,可以一次性得到较为综合全面的腔型设计方案。

(1)偏心轴转数

目前用理论方法确定偏心轴转数时,只考虑了生产率高这个因素,而其他影响因素则忽略不计。为了简化计算,假定动颚平移运动,忽略动颚在摆动过程中啮角变化的影响,已破碎的物料在重力作用下自由下落,不考虑衬板与物料间摩擦力对排料的影响。

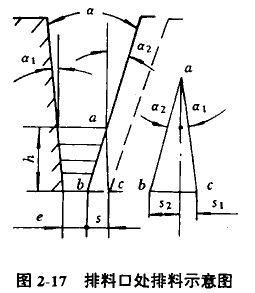

当动颚张开一次,即偏心轴转1/2时,从破碎腔小排出的破碎产品是一个断面为梯形的棱柱体,如图2-17所示。棱柱体下部宽为排料口的最小宽度e,而上部宽为e+s。

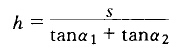

棱柱体的高度h为

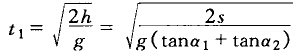

棱校体自由下落通过排料门所用的时间t1为

偏心轴每分钟转n转,动颚张开一次的时间,即偏心轴转半圈的时间,即

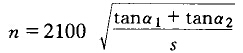

当t1=t,则可求出理论上生产率最大时,偏心轴的转数n为

式中 s——排料口处的水平行程,mm::

若考虑物科费t板摩擦对排料的影响时、可将按式(2-43)计算的值降低10%左右。对于简摆颚式破碎机偏心轴转数,按式(2-3)计算的值降低30%—40%左右。

(2)生产率

破碎机的生产率是以动颚张开一次,从破碎腔中排出一个松散棱柱体体积的物料作为计算依据。

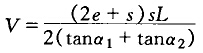

动颚张开一次从破碎腔内排出的棱柱体体积为

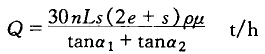

动颚每分钟张开n次,则生产率Q为

式中 e——排料口最小宽度,m;

s——动颚下端点水平行程,m;

n——偏心轴转数,r/min;

L——破碎腔长度,m;

P——破碎产品的堆密度,t/m³;

μ——破碎产品的松散系数,中、小型机取μ=0.25—0.75。

从生产率的理论公式(2-45)可以看出,破碎机生产率与啮角成反比,而苟偏心轴转数n、排料口最小宽度e、动颚下端点水平行程s、排料口长度L等参数成正比,适当调整这些参数就能提高颚式破碎机的生产率。由于复摆颚式破碎机动领的运动有助于排料,因此用公式(2-45)计算它的生产率时,需要将计算结果增大30%左右。

公式(2-45)虽然比较全面地计入了破碎机的参数,但难以考虑实际生产中存在的物料性质和操作条件等因素变化对生产率的影响,所以公式(2-45)只是领式破碎机生产率的近似计算公式。

在设计和生产中,经常采用经验公式来计算领式破碎机的生产率。经验公式是实践的总结,比较接近实际情况。但是经验公式往往局限于一定的使用情况,在运用经验公式时,一定要注意适用条件。

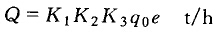

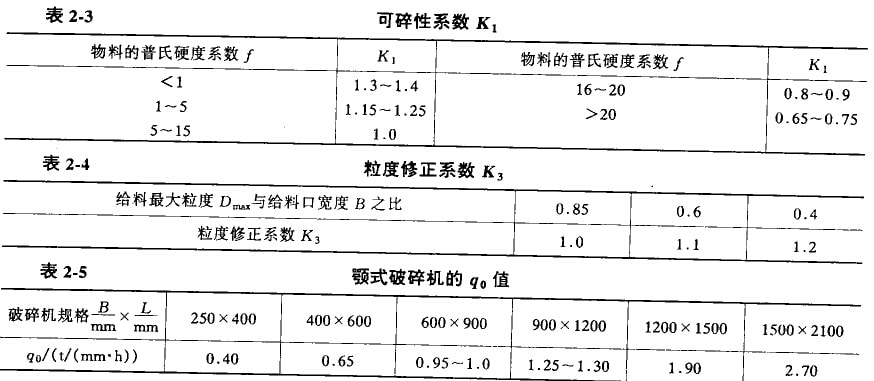

计算颚式破碎率生产率的经验公式为

式中 K1——物料可碎性系数,查表2-3;

K2——物料密度修正系数,P为物料的堆密度,t/m³:

K3——粒度修正系数,查表2-4:

q0——单位排料口宽度的生产能力,t/(mm·h),查表2-5;

e——破碎机排料口宽度,mm。

(3)功率

在破碎机破碎过程中,其功率消耗与转数、规格尺寸、排料口尺寸、啮角、粒度特性以及被破碎物料的物理机械性质有关,其中以物料物理机械性质对功率消耗影响最大。当然,机器规格尺寸愈大,功率消耗也愈大;偏心轴转数的增高和破碎比的增大,功率消耗亦随之增加。由于影响颚式破碎饥功率消耗的因素很多,现在尚无一个完整的理论公式能精确地计算出破碎机的功率消耗。

在颚式破碎机的机构尺寸参数优化设计中,功率是一个重要的约束条件,因此必须建立破碎机功率的计算公式。

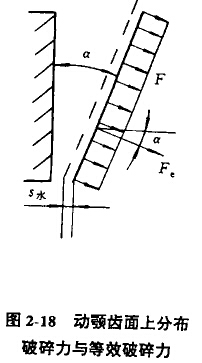

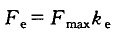

推导颚式破碎机的功率计算公式是以破碎机在一个运动循环的破碎行程中,破碎力在齿面请点位移方向上所作的功为基础。为了方便计算,假定在破碎过程中,动颚齿面上诸点按其水平行程的平均值平行移动;不计物料与衬板间的摩擦,不论破碎力在衬扳上如何分布及其动颚衬板行程大小如何变化,没有一个垂直于动颚齿面的集中破碎力Fe,它在一个运动循环中沿平均水平行程作的功,与动颚齿面上呈分布载荷的实际破碎力沿其作用点处的实际水平行程所作功之和等效,该集中破碎力Fe称为等效破碎力。为简化起见,可用最大破碎力表示等效破碎力

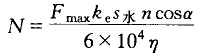

Fe在位移S水方向上所作的功为FeS水cosα、一个运动循环的时间,考虑破碎机传动效率和物料与衬板间摩擦损耗的破碎效率,可得颚式破碎机功率计算公式为

式中 n——偏心轴转数,r/min;

Fmax——最大破碎力,N;

S水——齿板面上诸点水平行程平均值,m;

α——破碎腔平均啮角,(°);

η——机器的总效率,取η=0.81—0.85;

ke——等效破碎系数,对中、小型破碎机,ke=0.27—0.37;对于大型破碎机,ke=0.21-0.28。

在实际户常用经验公式计算破碎机的功率消耗。

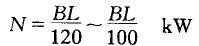

对于大型颚式破碎机,其功率按式(2-49)计算

式中 B——破碎机给料门宽度,cm;

L——破碎机给料口长度,cm。

对于中、小型颚式破碎机,其功率按式(2-50)计算

上一篇:岩矿的破坏类型及选择

下一篇:旋回破碎机的工作原理及其构造