服务热线

服务热线

当前位置:首页>媒体中心>产品百科>旋回破碎机的工作原理及其构造

来源: 发表时间:2015-05-19 15:56:46 点击次数:【】

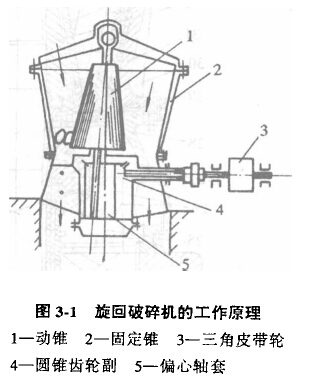

旋回破碎机的工作原理如图3-1所示。动锥1与固定锥2之间形成的空间为破碎腔。电动机经二角皮带轮3和圆锥齿轮副4,使偏心钠套5转动,而偏心轴套5又带动动锥1绕破碎机中心线作旋摆运动,当动镕靠近固定维时,给入破碎胺内的物料受到挤压和弯曲作用而被破碎,当动锥离开固定锥时,被破碎了的物料靠白重,从破碎腔底部排出。

与颚式破碎机比较,旋回破碎机是连续破碎物料,故它的生产效率比颚式破碎机高。

旋回破碎机的规格用给料口宽度B和排料门宽度e表示。给料口宽度B为1200mm,排料口宽度e为180mm的旋回破碎机表尔为:1200/180族回破碎机。

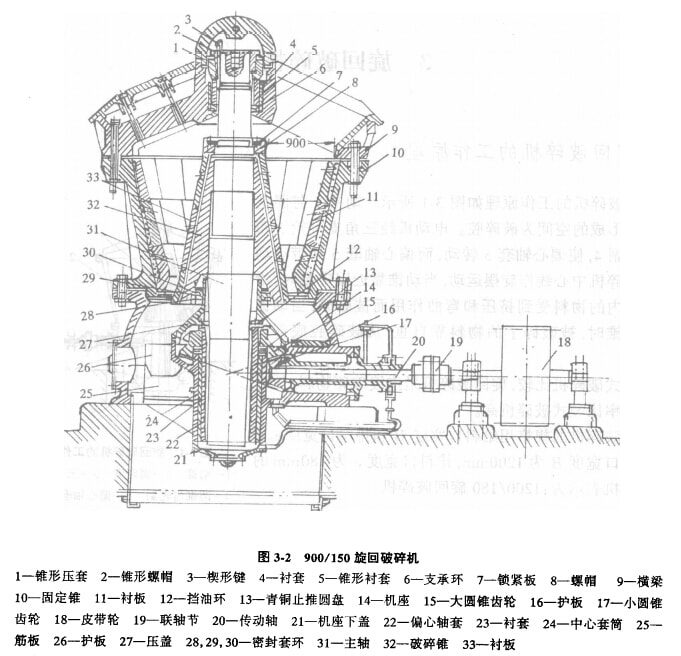

1. 900/150旋回破碎机的构造

900/150旋回破碎机的构造如图3—2所示。它的机架是由机座14、中部机架10和横梁9组成。它们彼此间用螺栓固紧。破碎机的机座14安装在钢筋混凝土基础上。

旋回破碎机的工作机构是破碎锥32和固定锥(中部机架)10。中部机架10的内表面镶有三行平行的锰钢衬板11,最下面的一行衬板支承在机架下端凸出部分上,而上面一行则插入中部机架10上部的凸边中。这样,就能承受碎矿时由于摩擦而产生的向上的推力和破碎力的垂直分力。中部机架与衬板间必须用锌合金(或水泥)浇铸。

破碎锥32的外表面套有三块环状锰钢衬板33,为了使衬板与锥体紧密接触,在两者间浇注锌合金,并在衬板上端用螺帽8压紧。在螺帽上端装以锁紧板7,以防螺帽松动。

破碎锥装在主轴3l上。主轴的上端是通过锥形螺帽2、锥形压套l、衬套4和支撑环6悬挂在横梁9上。为了防止锥形螺帽松动,其L还装有楔形键3。衬套4的锥形端支承在支撑环6上,而其侧面则支承在内表面为锥形的衬套5上。破碎机运转时,由于衬套4的下端与锥形衬套5的内表面部是圆锥面。故能保证衬套4沿支撑环6和锥形套5上滚动,从而满足了破碎锥旋摆运动的要求。

主轴的下端插入偏心轴套22的偏心孔中,该孔对破碎机轴线成偏心。偏心轴套旋转时,破碎锥的轴就以横梁上的固定悬点为锥顶做圆锥面运动,从而产生破碎作用。

偏心铀套是通过三角皮带轮18、弹性联轴节19,并由圆锥齿轮15,17带动。

偏心轴套22在机座的中心套筒24的钢衬套23中转动,套简利用四根筋板25与机座连接。在筋板25和传动轴套简的上面,敷设有锰钢护板26和16,以免落下的矿石砸坏筋板和套筒。偏心轴套的整个内表面和偏心轴套比较厚的一边约3/4的外表面(即承受破碎压力的一边),都浇铸巴氏合金。为使巴氏合金牢固地附着在偏心轴套上,在轴套的内壁上布置有环状的燕尾槽。

偏心轴套的止推轴承由三片止推圆盘组成。上面的钢圆盘与固定在偏心轴套上的大圆锥齿轮连接在一起。它回转时,就沿中间的青铜圆盘13转动,而青铜圆盘又沿下面的钢圆盘转动。下面的钢呵盘用销子固定在中心套筒的上端,以防止其转动。

为了防止矿尘进入破碎机内部的各摩擦表面和混入到润滑油中去,在破碎锥下端装有由三个具有球形表面的套环28,29和30构成的密封装置。套环28用螺钉固定在破碎维上,套环29装在中心套简的压益27的颈部.它们之间装有骨架式橡胶油封,上部套环30自由地压在套环29上。这种密封装置比较可靠,矿尘不易透过各套环之间的缝隙进入破碎机的内部。

排矿口的宽度是用主轴上端的锥形螺帽2来调节的。调节时,首先用桥式起重机将主轴和破碎锥一起向上稍稍提起,然后,将主轴悬挂装置上的螺帽2旋出或旋入,将排矿口调节到要求的宽度。这种装置的调节范围很小,而且调节时也很不方便。

旋回破碎机多半是在大三角皮带轮18的轮鼓上安装四个削弱断面的保险销轴,作为保险装置。当破碎腔中混入非破碎物时,销轴首先被剪断而保护其他零件不受损坏。但是,这种保险方法很不可靠,易产生误动作,效果不好。因此,目前已采用液压保险装置。

旋回破碎机用稀油和干油进行润滑。旋回破碎机所需的润滑油是由专用油泵站供给的,油沿输油管从机座下盖2l上的油孔流入偏心轴套的下部空间内,由此再沿主轴与偏心轴套之间的间隙,以及偏心轴套与衬套之间的间隙上升,润滑这些摩擦表面后,—股油上升的途个与挡油环12相遇而流到圆锥齿轮;另一股油L升到偏心轴套的止推圆盘13上。润滑油润滑完各部件后,经排油管流出。破碎机传动轴的轴承有单独的进油管与排油管。

主轴的悬挂装置是通过手动干油润滑装置定期用于油进行润滑。

这冲破碎机具有保险装置可靠性差,徘矿口调整不方便,而且调整范围小等缺条。所以,目前我国已在旋回破碎机上采用了液压保险和液用调整。

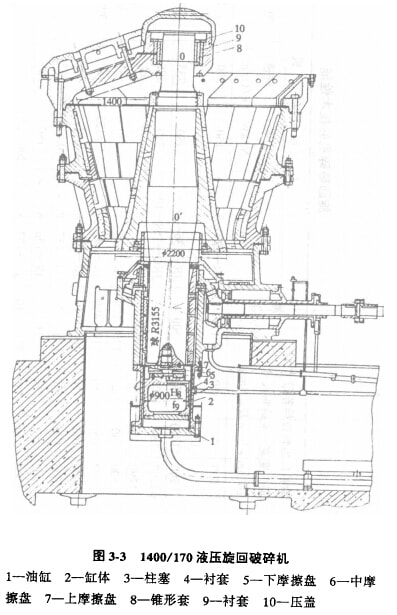

2. 1400/170液压旋回破碎机的构造

针对旋回破碎机的保险装置可靠性差、调整排矿口困难和破碎机卡铁时很难取出等缺点。根据几十年的实践经验和综合分析,我国自行设计、自行制造出1400/170液压旋问破碎机,其构造如图3-3所示。

液压旋回破碎机的结构与普通旋回破碎机的结构基本相同,不同的仅是在原基础上加了一套液压装置和局部改变。因此,下面只介绍其不同部分。不同部分是在破碎机的下部,设有油缸1。油缸1是由缸体2、柱塞3、衬套4、下摩擦盘5、中摩擦盘6和上摩擦盘7等组成。上摩擦盘固定在主轴下端,下摩擦盘固定在柱塞3上,个摩擦盘的亡表面是球面,下表面是平面。破碎机工作时,中摩擦盘的上球面和下平面与上、下摩擦盘都有相对滑动。通过改变油缸内的油量即可调整排矿口的大小。

上部悬挂装置有了很大简化,从而使横梁受力状态得到很大改善(免受了破碎力的垂直分力和破碎圆锥白重对横梁的影响)。为了防止主轴的磨损,在锥形套8内装有铜衬套9。为了防止锥形套8在破碎机排除非破碎物后急速归位时,使锥形套8上串,在锥形套8上设有压盖10。

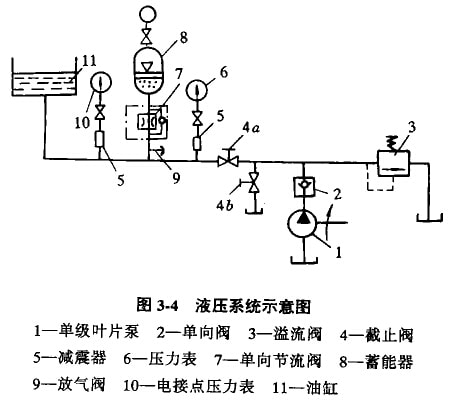

液压系统由单级叶片泵I、单向阀2、溢流阀3、截止阀4、单向节流阀7和蓄能器8等组成。如图3-4所示。蓄能器起保险作用,内部充气压力一般为1.1MPa。单向节流阀起过铁时动作快,复位时动作慢的作用,以减轻复愤时对破碎机的强烈冲击。

在破碎机开动之前,首先要向油缸11内充油。充油的次序是:首先打开截止阀4a,关闭截止阀4b,启动泵I。当油压达到0.8MPa时,破碎圆锥开始上升,破碎圆锥升到上作位置之后,即可关闭截止阀4a,同时停止泵1,液压系统的压力仍保持0.8MPa,破碎机可开始工作。破碎机工作之后,由于破碎矿石的作用,液压系统自然地保持与破碎力相平衡的油压,一般为0.8—1.1MPa。

当非破碎物落入破碎腔时,造成破碎力剧增,系统油压也随之急增。这样就破坏了蓄能器乐力大于系统油压的关系,迫使油缸内的油挤入蓄能器中(此时油缸的油压和蓄能器的气压均在1.1—1.5MPa之间波动,形成暂时的平衡)。在油缸内的油挤入蓄能器中的同时,破碎圆锥就下落,排矿门增大,非破碎物即可排出。非破碎物排出之后,由于破碎力急降,又破坏了暂时的平衡关系。由于单向节流阀的作用,较缓慢地逐步恢复到原来的平衡关系,破碎圆锥也较缓慢地日动复仿。

当非破碎物过大时,不能通过排矿门(液压破碎机虽然能排除非破碎物,但也有一定限度),油压可升至1.6MPa,此时由十电接点压力表的作用,主电机可以自动停车。破碎机停车后,破碎腔内不仅卡有非破碎物,还存有大量矿石。处理这种情况,可采用放油卸载,充油加载的方法,使破碎圆锥多次上升、下降,即可排除破碎腔内的矿石和非破碎物。

当工作需要增大或减小排矿口时,可按下面程序进行:增大排矿口时,打开截止阀4a,4b,将油缸内的油排回油箱,破碎圆锥即可下落,达到需要后,关闭截止阀4a,4b。减小排矿口时,打开截止阀4a,启动泵l,往油缸内充油,破碎圆锥即可上升,达到需要位置,关闭截止阀4a,问时停泵。

破碎机各种情况的油压变化数值,取决于被破碎物料的性质。

上一篇:颚式破碎机主要参数的设计计算

下一篇:矿物的机械强度对磨碎的影响