服务热线

服务热线

来源: 发表时间:2015-05-22 16:06:43 点击次数:【】

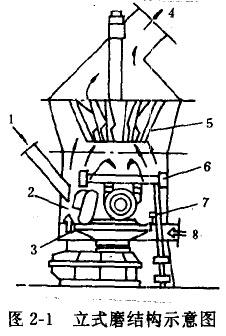

(1)主要结构及功能 图2-1为立式磨的结构示意图。立式磨主要由电动机、减速机、磨辊、磨盘、选粉机构、壳体、加压装置、润滑装置等部分组成。

磨辊与磨盘为粉磨的核心部件。保证形成合适的料床并确保零件均匀磨损;选粉机构为产品细度的控制机构。可在较宽的范围内非常方便地调节产品的粒度组成;加压装置为粉磨力的来源。它对被粉磨物料施加压力,并可在一定范围内调节压力的大小;润滑装置可确保各部件处于良好的运行状态。

(2)工作原理 喂入回转磨盘中心的物料借助离心力的作用向磨盘周边移动,进入粉磨辊道。磨辊在液压装置和加压机构的作用下,向辊道内的物料施加压力。物料受到压缩,剪切作用后继续向磨盘边缘移动。同时,热风从围绕磨盘的环形顷隅中向上高这顷出,一方面把粒度较组的物料吹回磨盘继续粉磨,另一方面,对悬浮的物料进行烘干,细粉则由热风吹入磨腔上方的选材机构进行分级,如此循环。细度合格的产品随热风从磨机上部被带出磨腔,粗粉则落回磨盘与新喂入的物料一起至新粉磨。

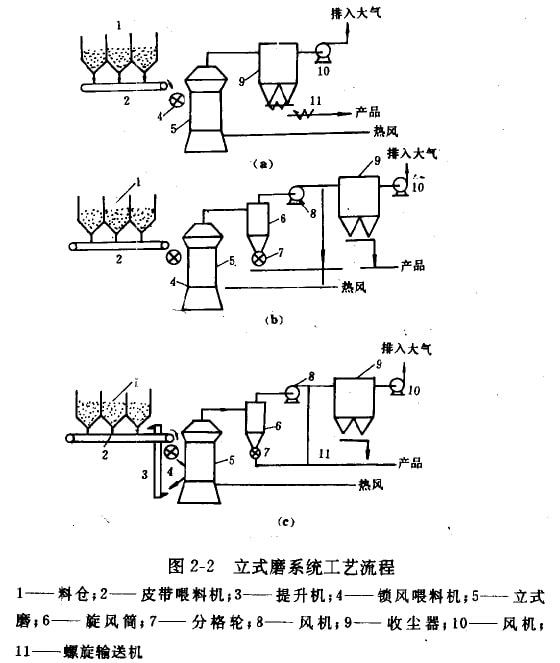

(3)工艺流程 立式磨扮磨系统的典型工艺流程参见图2-2。

图2-2a流程简单,压力损失小,电耗低。但收尘器处理的粉尘浓度较高(一般为500一600g/m³),处理风量也较大,一般收尘器不能适用。一次性投资较大。

图2-2b增加了一线旋风筒,对二缀收尘器的要求大为降低。同时,由于出磨风量部分再循环入磨,对工艺操作较为有利,实际采用校多。缺点是系统阻力较大,电耗较高。

图2-2c采用外循环方式。磨内较粗的物料由提升机返回磨内,可减少磨内风量,降低磨内压力损失,从而有效地降低了主排风机的负荷。工艺流程较复杂,但系统电耗较低。较适用于大中型立式磨粉磨系统。

(1)节电显著。由于立式哼的粉磨力能充分被物料吸收,故其电耗远低于球磨。粉磨生料、水泥、矿渣等物科,可分别降低电耗15%-30%、25%-30%和40%-50%。

(2)烘干效串高。由于立式磨的内腔较大,气体的通过量及流速也较大洞时磨腔内物料处于悬浮状态,故其烘干能力远远高于球磨。允许入磨物料水分达8%-15%。

(3)入磨物料粒度大。立式磨适宜粉磨较超的物料,一般可按磨辊直径朗4%左右考虑,故可省去或简化破碎工艺。

(4)高度自动化。由于系统简单,所以非常容易实现自动控制。物料在磨内的停留时间仅0.5-1分钟,有利于监测和调整产品的质量。

(5)系统紧房、噪音低、扬尘少。立式磨系统占地面积与建筑空间小,土建造价低。噪音比球磨低30dB(A)。无粉尘污染。

(6)磨耗低,立式磨磨损件的寿命可达1-2年,金属纯磨耗只有3-5g/t生料。故特别适用于粉磨白水泥及其生料。

(7)经立磨粉磨的全黑生料中煤的教度较祖,避免了煤的过粉磨而造成的化学不完全燃烧,有利于降低立窑的热耗。

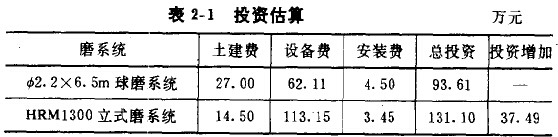

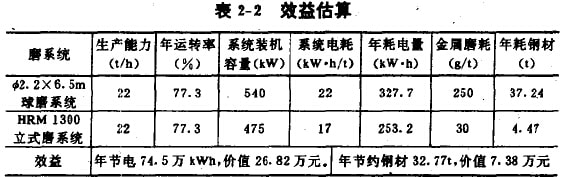

以年产10万吨普通水泥的工厂为例,采用生料立式磨的投资和效益估算如表2-1、表2-2。

由表2-2可看出,立式磨投产后约一年的时间即可收回比球磨高出的投资。

上一篇:粉磨节电技术

下一篇:建筑材料生产过程中使用的主要机械设备