服务热线

服务热线

来源: 发表时间:2015-05-26 09:36:22 点击次数:【】

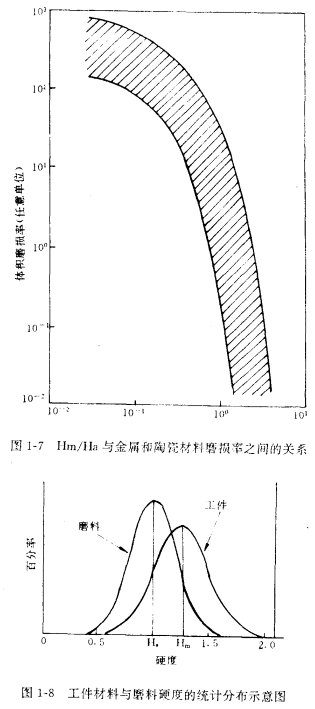

磨料硬度对材料磨损率有明显的影响。这种影响的程度主要是以材料的硬度和磨料的硬度的比值为标志,随着比值的变化,材料磨 损机制就会发生变化(见图1-6所示)。图1-7为材料磨损表面硬度与磨料硬度比值和磨损率关系的实验室试验结果。

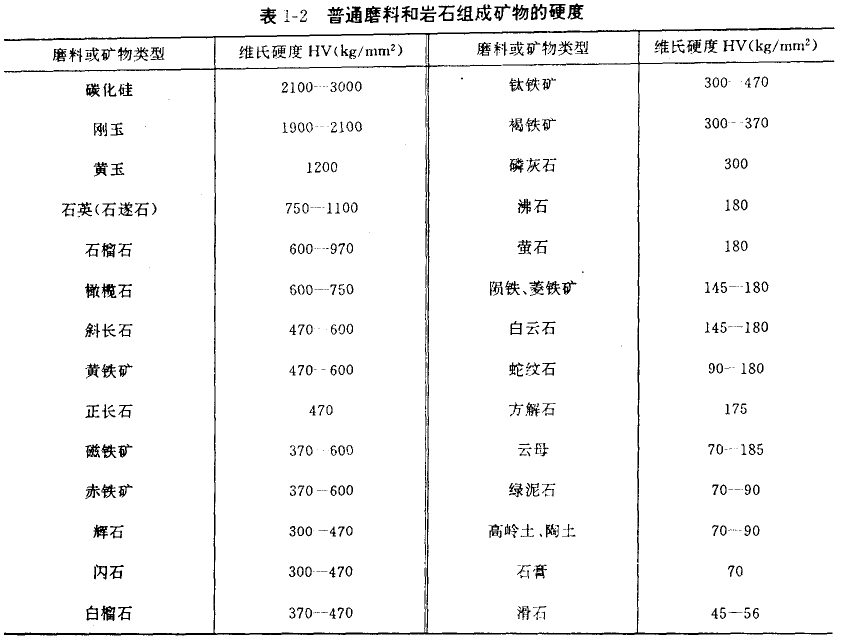

由此可见,当磨料硬度远远大于材料硬度时,磨损严重,磨损与材料硬度无关;当材料硬度接近于磨料硬度时,随比值的增大,磨 损急剧减小。应该指出的是,即使是很软的磨料,由于冲击作用或者其中渗有硬磨料等因素,也会导致工件的磨损。因为实际磨料的硬 度和材料硬度都不是一个单一的数值而是一个分布值(见图1-8)。因而,即使工件的平均硬度值超过磨料的平均硬度值,由于磨料与 材料硬度的统计分布关系也会引起磨损。这就说明了为什么煤炭的硬度不高,但对煤炭机械造成的磨损仍然是十分严重的事实。表1-2 表示了各种磨料类型及岩石硬度值。

磨料形状(尖锐度)对磨损包有明显的影响。新破碎的石英砂和河砂相比,新破碎的石英砂对材料磨损更剧烈。由于各种照料的形状 难以测量相定量区别,一般仅定性地将磨料分为三种类型:即尖锐形、多角形和圆钝形。

在相同硬度条件下,尖锐形磨料对材料磨损最剧烈,磨损机制以显微切削为主;多角形对材料磨损次之,磨损机制为显微切削加犁 沟;圆纯形磨料又次之,磨损机制以犁沟为主。

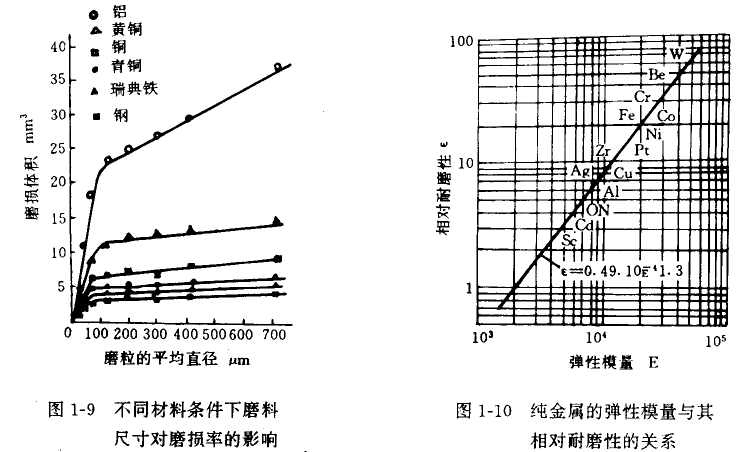

磨料的尺寸粒度对磨损也有一定的影响(见图1-9)。当磨料在某一临界尺寸以下时,体积磨损随磨料尺寸的增加而急剧地按比例增加 ;当超过一临界尺寸后,磨损增大的幅度显著降低。

材料对磨损有影响的机械性能为:弹性模量、欢观硬度和表面硬度、强度、塑性和断裂韧性等。

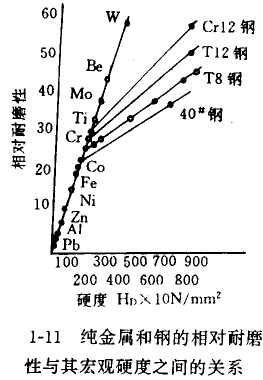

工业纯金属的耐磨性与其弹性模量成正比(见图1-10)。但这种关系不适用于热处理过的钢材,虽然热处理不改变材料的弹性模量, 但都会使其耐磨性大大提高。相反,工业纯金属和不同类型钢相对耐磨性与其宏观硬度成正比(见图1-11)。热处理前后钢的相对耐磨性 单值地决定于其宏观硬度,只不过随其宏观硬度增高其耐磨性变化斜率不同而已。耐磨性不仅取决于钢的硬度、而且取决于它们的成分 ,不同成分的钢热处理后虽然具有相同的硬度,但其耐磨性却不同,这说明各种钢的耐磨性与其宏观硬度间并不存在单值的对应关系。

金属材料经过磨损后,其表面硬度均有所提高,把磨后表面最高硬度值代替材料硬度值,作出的Hμ-ε曲线与Hm- ε曲线的规律是一致的,只要最高硬度相等,其耐磨性也相同,与原始硬度无关。

材料的耐磨性与拉仲强度和塑性之间没有明显的对应关系,只是由于材料的流变特性增高,耐湃性有线性提高的趋势。在高硬度时 ,由于强度特别是塑性和韧性的提高,耐磨性大大地增高。

材料的显微组织对材料磨料磨扣有明显的影响。材料的组织又是由其化学成分相处理工艺所决定的。同种材料采用相同的处理工艺 ,可能表现出不同的耐磨性,这又与生产厂的冶炼、铸造水平有密切关系,因此显微组织对材料的耐磨性影响是个复杂的问题。

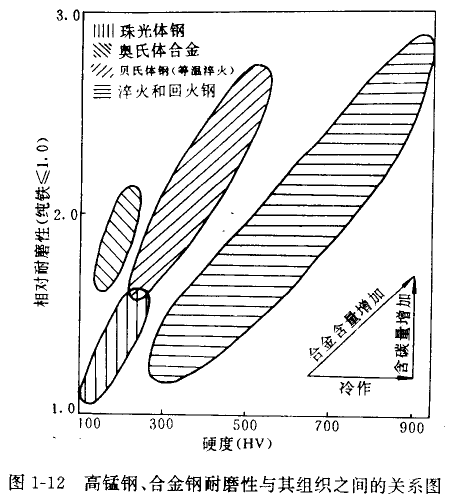

图1-12是高锰钢、合金钢的耐磨性与它们组织之间的关系网。在一定的接触应力、一定的滑动磨料磨损试验条件下,具有较高含碳 量的回火马氏体钢能获得较高的耐磨性;相同硬度条件下,贝氏体的耐磨性又比回火马氏体的耐磨性高。这时的高锰钢只相当于回火马 氏体和贝氏体钢的中等耐潜水平;珠光体的硬度最低,耐磨性最差,相同距度的田氏体与珠光体组织相比,奥氏体的耐磨性又高得多。 残余奥氏体对钢的耐磨世也是有影响的。很多学者认为,在马氏体一碳化物的混合组织中存在者残余奥氏体.对提高抗庙料磨损性能是 有益的。残余奥氏体在其中起的作用一般认为是:

(1)在磨屑形成过程中,阻止裂纹扩展。

(2)与碳化物结合较马氏体好,能防止磨损过程中碳化物脱落。

(3)转变为马氏体时吸收了能量、消耗了外界功,形成高硬马氏体从而提高了耐磨性。

在珠光体、马氏体、贝氏体、奥氏体基体组织小如果分布否大员的高硬度的合金碳化物、硼化物、氮化物、金属间化合物,就会形 成耐磨骨架,大大地提庸材料的耐磨性。这时材料的耐磨性又取决于这些硬质点的类型、大小、硬度、数量、分稍、与基体组织之间的 结合强度以及具体的工况条件等。

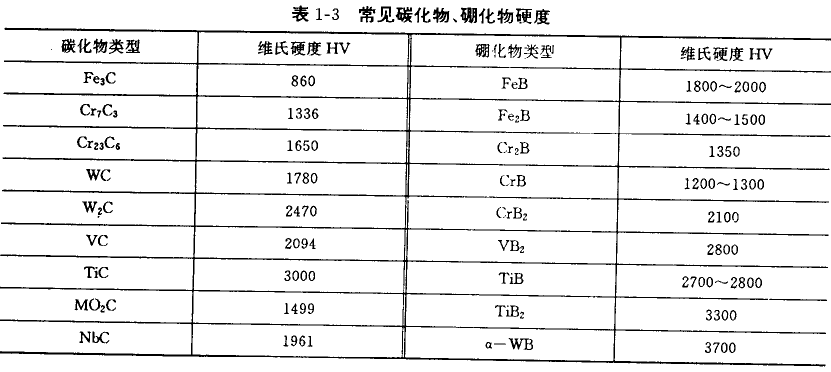

在碳化物中,M3C型结构的硬度较低,对耐磨性贡献小,马氏体和合金工具钢中碳化物多属于M3C型结构。高铬铸铁中碳化物主要是 (FeCr)C3型碳化物,也有少量的(FeCr)6C、(FeCr)23C6型碳化物,他们的硬度均较M3C型为高,对耐磨性贡献也大。在硬质合金 中的碳化物大多是WC、TiC、ZrC、Nh、VC等。它们都具有极高的硬度和高温稳定性,是硬质合金具有高的耐湃性利红硬件的土要原因。 此外,很多合金元素还可与B生成Fe2B、TiB,CrB等同硬度的删化物,对材料的耐磨性也具有较大的影响。常见的碳化物、硼化物硬度 见表1-3。

碳化物虽然硬度很高,但脆件很大,在材料组织中如果形成网状况化物,对材料的耐磨性是十分不利的。一般要求碳化物颗粒大小 适中,分布均匀,碳化物之间的日出程小于磨粒直径为好。如果跃进直径小于碳化物间的自由程,磨料将会首先挖空碳化物周围基本组 织,最后使碳化物脱落变成新船料。碳化物的作用足对磨粒的刺入起阻碍作用,使磨沟变浅,这时材料的耐磨性随碳化物含量的增加而 增加,达到一个最大值。

碳化物与基体的结合强度对材料耐磨性也有很大影响,结合强度低时,在硬磨粒的冲撞、摩擦作用下、碳化物易脱治。不同类型碳 化物勺基体的浸润性不同,结合牢固程度不同。有人认为硬的碳化物与软的基体组织配合较好,也有的认为与强度高的基体配合好,但 是磨损的具体工况条件往往是决定性的因素。

除了磨树及材料本身特性的影响以外,工况和环境条件对磨损过程也有很大的影响。这些因素主要指载荷、速度、磨损距离、磨料 冲击角以及环境湿度、湿度和腐蚀介质条件等。

经过对多种材料的不同载荷下磨损试验证明:材料的磨损率随载荷增加而增加.在硬磨料条件下,出于栽荷增加佼磨沟加深、加宽 ,磨屑由小变大。滑动速度与载荷变化相似,但更严重一些。

上一篇:磨料磨损的分类和基本原理

下一篇:关于粘着磨损的简要分析