服务热线

服务热线

来源: 发表时间:2015-05-26 10:15:44 点击次数:【】

粘着磨损按磨损机理、磨损过程、影响因素等方面分别说明如下。

当两个固体材料相互接触时,接触点处首先受到范德瓦尔斯力(长程力)的作用,互相产生吸引力。这个力是由接触点分子或原子中电所分布的涨落引起的。如果假设固体表面的范德瓦尔斯力可以近似地叠加,那么两个相对运动的表面中所包含的这种范德瓦尔斯力总和可以用下公式来表达:

两固体表面相互贴台时,接触点将是一些比较高的接触点,称微突体,当承受很大压应力,致使很多微突体发生塑性变形,这时接触点间的范德瓦尔斯力就会显示作用。事实上,在任何摩擦副之间只要当它们的间距达到几个纳米以下时就可能产生范德瓦尔斯力。

当两物体间距小于1nm时,各种短程力也会发生作用,接触点处就会产生强烈的短程交互界面链作用力(金属键力、离子键力等)。这时,如果没有表面膜存在,两表面将通过原子间作用力发生粘着。当粘着表面相对滑动时,粘合点将被剪断,便发生粘着磨损。

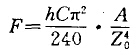

机件在磨损过程中受多种因家影响,比较复杂,故至今没有比较成熟的计算磨损寿命的公式,但从现场观测和实验结果表明,一般零件的磨损过程其磨损量与工作时间或磨损路程有一定的关系(如图1-13)。

1. 跑合(磨合)磨损阶段

如图1-13中的Oa线段。新的摩擦副由于表面粗糙,开始时真实接触面积较小,由于相互运动摩擦,表面被磨得平滑,真实接触面积逐渐增大,磨损速率减缓,进入稳定磨损阶段。

2.稳定磨损阶段

图1-13ab段表示稳定缓慢磨损阶段。此时由于摩擦时真实接触面积增大,且在前段中金属材料由于塑性交形而产加工硬化,使零件表面耐磨性提高。本阶段是零件的正常运行阶段,磨损率即曲线的斜率平缓。

3.剧烈磨损阶段

b点以后磨损剧烈增大,配合精度丧失,温度升高,出现振动和噪声,最后导致零件失效。

因此,提高零件的使用寿命,应尽量延长稳定磨损阶段。

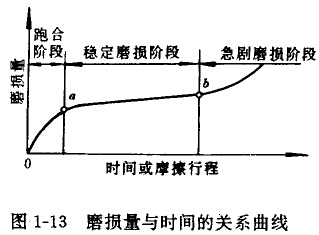

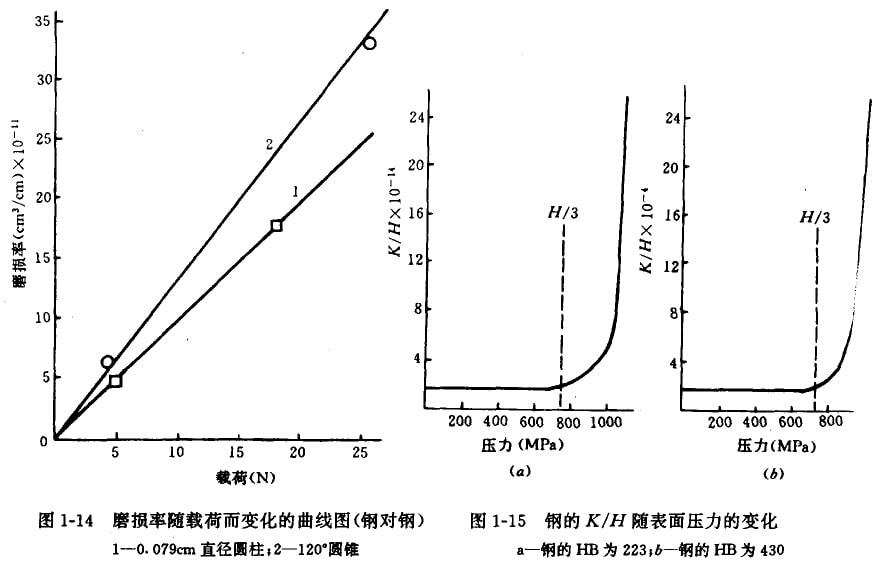

1.载荷的影响

粘着磨损率在一定范围内与载荷成正比。图1-14表示钢与钢联擦时磨损串与载荷之间的关系。超过此范围加载就得到图1-15a、b的结果。图中表示不同硬度钢的粘着磨损系数与硬度比值所丹和压应力间的关系。当表面压应力小于H/3(H为钢的硬度)时,K值不变,即磨损量与裁荷成正比,当超过此临界值后,K值急剧上升.磨损量也急剧增大。实际上,在高载荷下会发生大面积焊合与咬死。

不同金属组成摩擦副其临界载荷是不同的。例如,Q235钢对青铜产生的粘着磨损的临界载荷是170MPa,而对铸造GCrl5钢的临界载荷是180MPa,对铸铁则是467MPa。

2.滑动速度对磨损的影响

当压力固定不变时,粘着磨损随着滑动速度增加而增大,当达到一极大值后,磨损机理发生改变,由粘着磨损转变为氧化磨损,磨损率开始下降。

3.环境温度对磨损的影响

在摩擦过程中历产生的热量会使摩擦副表面温度升高,温度越高,材料表面硬度越低,磨损率相应会增加,温度升高后,界面润滑油可能由于氧化、分解而变质、失去减磨作用,温度升高还可能引起材料相变,再结晶等,使磨损发生更大的变化。

4.材料对磨损的影响

(1)配对材料的互溶性

互溶性大的材料,特别是相同的金属或相同的晶格类型、品格间距、电子密度和电化学性能相近的金属,互涪性大,容易粘着。一般来说与铁基金属抗擦伤性好的金属有:锗、银、铟、锡、铅、铋、铜等。

(2)材料塑性和脆性的影响

脆性树料比塑性材料抗粘着能力强,塑性材料接点的断裂一般发生在离表面较深处,磨损下来的颗粒较大,而脆性材料破坏处离表面较浅,磨屑呈片状。

(3)相结构的影响

多相金属比单相金屑粘着的可能性较小,金属化合物相比单相固溶体粘着的可能性小,金属与非金属组成的摩擦副比金属与金属组成的摩擦副粘着的可能性小。

(4)硬度对磨损的影响

硬度高的金属比硬度低的金屑不容易粘着,当表面接触应力大于金属硬度的1/3时,很多金属将由轻微磨损转变为严重磨损,选择材料相加工工艺时,应使材料表面硬度大于接触应力数倍。

5.表面光洁度对磨损的影响

一般来说,提高摩擦副表面光洁度会提高抗粘着磨损,但过分提南表面光洁皮可能使润滑油在表面上储存能力下降,反而易造成粘着磨损。

6.表面膜对磨损的影响

大多数金属表面覆有一层表面氧化膜。在轻载情况下,氧化膜能减轻摩擦与磨损。当载荷增大以后,氧化膜容易发生破裂,出现粘着磨损。氧化膜的性质也很重要,脆而硬的氧化膜,如Al2O3等非但不能防止磨损,反而加重磨损,只有坚韧并能牢固地粘附在基体上的氧化膜才有利于减少摩擦和磨损。

用油脂及固体润滑剂(石墨、二硫化钼等)在摩擦副表面形成一层表面膜,能减少金属接触点的数量并抑制接点生长。

上一篇:磨料磨损的影响因素

下一篇:关于冲蚀磨损的简要分析