服务热线

服务热线

当前位置:首页>媒体中心>产品百科>表面疲劳磨损与腐蚀磨损解析

来源: 发表时间:2015-05-26 11:10:12 点击次数:【】

当两接触面作废动、滑动或涟动滑动复合运动时,由于作用在摩擦表而微观体积上周期性的接触载荷成交变应力,使表面及亚表面由于疲劳而产生裂纹,最后导致材料利落和损耗的现象,称为表面疲劳磨损。

表面疲劳裂纹可以在表面上或亚表面上发生,可以沿着与表面平行方向或瑟直的方向扩展,结果导致表层材料成细六状剥路,常形成麻点状或痘斑状的剥落坑。

1. 疲劳磨损机制

根据裂纹起源训发展不同,疲劳磨损可分为以下三种情况。

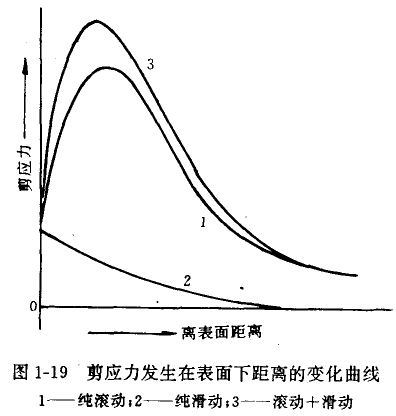

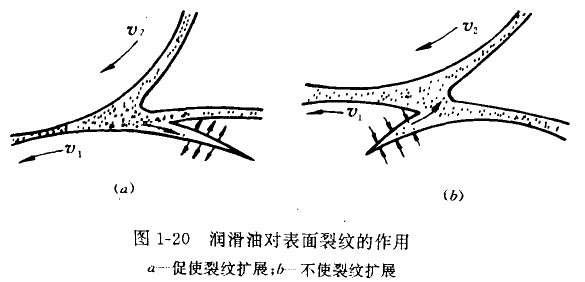

(1)裂纹起源于表面在滑动摩擦或滚动带有滑动摩擦时,待别是当表面存有缺陷时,裂纹就容易从表面开始。例如两齿轮在接触过程中,表面不仅有交变接触压应力而且还有剪叨应力。根抓赫兹的理论,最大压应力发生在表面上,而最大的剪应力发生在离表面一定距离处。图1-19为剪应力发生在表面下距离变化曲线。在表面压应力和剪应力反复作用一定周次之后,材料庆面就会产生局部的塑性变形相加工硬化,在浆些组织不均匀处,密易形成裂纹源,导致裂纹出现与扩散。当接触表面存有润滑油且滚动力。向与裂纹端部方向一致时.波动物体首先封住裂纹裂口处。(如图1-20所示),裂纹中的润滑油被培在裂缝小,在接触历应力作用下严生高压油波,迫使裂纹向30°-45°角方向扩展。当裂纹向内表面扩展到一定深度都览度时,裂纹上部如同一悬臂梁承受交变弯肋应力,最后因强度不足而折断成金用磨屑,并留下麻点状利落坑。

(2)裂纹起源于亚表面

纯滚动时.最大剪应力产生于下表面一定深度处,如果该处存有缺陷,在周期性最大剪应力作用下就会发生应力集中,产生疲劳裂纹,裂纹会沿着剪应力方向或夹杂物定向发展,扩展到表面或与纵向裂纹相交剥落而成为磨屑。磨屑多为扇形状,表面留下锥形坑。

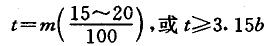

(3)裂纹起源于硬化层和心部的交界处

经表面强化处理的零件(如表面淬火、渗碳、氮化等),其疲劳磨损裂纹往往起源于硬化层与心部交界处。当硬化层心部不足,心部强度过低以及过泼层存有残余应力时,都容易在过渡区产生裂纹。减轻齿轮疲劳磨损的最佳硬化层深度为:

2.影响疲劳磨损的主要因素

(1)材质

材料的冶金质量、如气体含量、非金届夹杂物等都是影响疲劳磨损的重要因素。当钢中有非金属夹杂物时,特别是脆性的和带有棱角的夹杂物,在交变应力作用下,尖角部位应力集中,容易超过基材的弹性极限,并由于塑性交形导致材料加工硬化而引起显微裂纹,加速疲劳磨损。

材料的显微组织也有重要影响,钢中残余奥氏体含量、碳化物颗粒大小及分布,基体组织状态对疲劳磨损均有重要的影响。

(2)硬度的影响

一般情况下.材料硬度越高,裂纹越难于萌生.疲劳磨损寿命越长。但在油润条件下,疲劳裂纹扩展阶段是影响疲劳寿命的主要因素。硬度越高.擦伤越易发生。裂纹扩展速率越快。

(3)表面粗糙度的影响

机加工的零件表面并非理想的光滑表面,零件接触时载荷支承在很小的面积上,造成很大的接触应力,不但容易引起粘着磨损,而且会引发很多微观点蚀,形成宏观点蚀裂纹源。因此,表面光洁度的提高有利于疲劳磨损寿命的提高。

(4)环境的影响

环境对金属疲劳磨损有很大的影响。例如:润滑油中带有水份可以加速疲劳裂纹的扩展,导致滚动轴承过早地接触疲劳失效,高温下润滑泊发生分解,在高应力区造成酸性物质的堆积,降低接触疲劳寿命。

腐蚀磨损是腐蚀和磨损同时起作用的一种磨损。摩擦副表面在具有腐蚀性介质(液体或气体)中发生化学或电化学反应.在表面上生成腐蚀产物常粘附不牢,在摩擦过程中被剥落下来,而新表面又继续和介质发生反应,这种腐蚀一磨损的重复过程称为腐蚀磨损。

在矿山冶金、石油、化工、农机等部门的许多机械设备零部件都是在腐蚀性介质中服役,它们不但受到强烈的磨料磨损而且受到严重的腐蚀,据统计美国每年有23万吨钢材,我国有数万吨钢材,全世界有45万吨钢材消耗于选矿设备的腐蚀磨损,其价值约为数亿美元。

腐蚀磨损可分为氧化磨损和电化学腐蚀磨损两种。

(一)氧化磨损

1. 氧化磨损过程

在摩擦过程中,金届表面受周围介质的氧化作用形成氧化膜,然后氧化物不断地被磨去而使金属发生磨耗的现象称为氧化磨损。

大多数金属在空气中都可与氧反应生成氧化膜。按氧化膜的厚度可分为三类,即:薄膜,厚度<400A,肉眼观察不出;中厚膜400一500A,金属表面出现氧化色;厚膜>500A。

在摩擦过程中,由于固体表面和介质问相互作用的活性增加,故形成氧化膜的速率要比静态时快得多,在磨损过程个被磨去的氧化膜会在下一次磨擦的间歇中迅速地生长起来,氧化一磨损一氧化反复进行,这便是氧化磨损过程。

2.氧化膜性质对磨损的影响

单位重量的氧化膜体积(1/密度)如果与原金属差不多,氧化膜是致密的、完整的并牢固地复羔在金属表面上;若小于原金属,则膜中会出现拉应力,使膜破坏或出现多孔硫松的膜;若大于原金属,随着氧化膜的增长,膜的体积不断膨胀,在膜内生成平行于表面的压应力,以及至直于表面的拉应力,最后形成裂纹或从表面脱落。

脆性氧化膜与金届基体结合力差容易被磨掉,若氧化膜硬度又高,结果氧化物嵌入金属内成为磨料,会加速金属的磨损,反之,韧性而致密的氧化膜则与基体结合牢固不易被磨损。若氧化物较软,则对另一摩擦面磨损就小,甚止有防粘着作用。当然,对于磨料磨损,氧化膜的保护作用则完全消失,只起加速磨损的作用。

(二)化学腐蚀磨损

钢铁零件在待定的腐蚀介质(酸、碱、盐)中工作,就会相互作用形成各种产物,在磨料的作用下不断被磨去,腐蚀作用加速,磨损也增加,例如球磨机在湿磨条件下,磨球、衬板和磨料之间就会形成电偶腐蚀电池,金届材料作为阳极发生铁的溶解,磨料作为阴极发生氧的还原反应。腐蚀的速度随PH值减少而增加,尤共是矿石粉碎过程中某些矿石如黄铁矿(FeS2)中的硫会涪入介质中生成H2SO4引起钢铁腐蚀,这种介质浓度、温度越高,腐蚀速度越快。

镍、铅、钛等金属在特殊介质作用下,易生成结合力强、结构致密的纯化膜。钥、钨在500℃以上表面能生成保护膜,因此,钨钼是高温耐腐蚀磨损的金属,镍、铬是抗化学腐蚀磨损的金属。

上一篇:关于冲蚀磨损的简要分析

下一篇:机械磨碎法的选择性磨碎作用