服务热线

服务热线

当前位置:首页>媒体中心>产品百科>筛子在选择性磨碎回路中的特殊作用

来源: 发表时间:2015-05-28 11:31:13 点击次数:【】

筛分由于是按矿几何尺寸分级,使闭路磨矿存在着显著的选择性磨碎现象。在磨矿回路中筛子的特殊作用概括起来主要是:可在粗粒下抛弃废石;筛选作用;保护大密度脆性矿物使之减少过磨及过粉碎;提髙按有用矿物计的分级效率。

当有用矿物绝大部分都富集在较细粒级别中时,选择性磨碎作用即可使矿石在较粗粒度下解离出较多的脉石或所含有用矿物量低于最终丢弃的尾矿,此时若选择好恰当的分离粒度,用筛子便可以分离出比综合尾矿品位还低的粗粒脉石。根据选矿中"能丢早丢"的原则,尽平从流程中拋弃这部分脉石,则既可减少磨矿的电耗及钢材消粍,又可以提高选矿厂的处理能力,这类例子在金属矿选矿厂是不胜枚举的。

某些矿石由于选择性磨碎作用,有用矿物粒度细乱主要富集 在细粒级別中,此时若选择好恰当的分离粒度,便可以用筛子分离出高质成的精矿。这类例子很多,特別是磁铁石英岩及赤铁石英岩的粗精矿细筛再磨,经过细筛即可从筛下直接产出铁品位达65?67%的高级铁精矿。此时筛子所起的筛选作用要比粗精矿再反复磁选或粗精矿再磨然后反浮选的工艺简单得多,且投资少, 效果好。

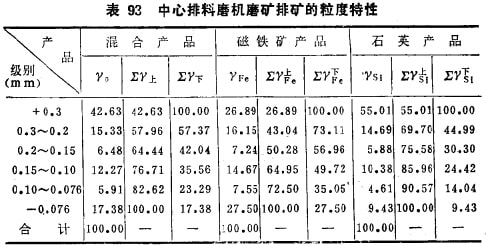

性脆易碎的大密度矿物在磨矿过松中本身就容易过磨及过粉碎,如果磨机是与水力分级设备组成闭路,则由下大密度矿物沉落速度快易在沉砂中富集,沉砂返冋磨机再磨便使大密度矿物再次遭受磨碎,这就加重其过磨及粉碎,结果在磨机排矿中使大密度脆性矿物的粒度比其他脉石矿物细得多,表93中列出了中心排料球磨机与螺旋分级机闭路磨碎磁铁矿及石英混合料(各占50%)时磨机排矿产品的粒度特性。

由表93可以算出混合产品的加权平均粒度为0.523mm,磁铁矿产品的粒度只有0.382mm,而石英产品粒度则粗达0.664mm,比磁铁矿粗1.74倍,两种矿物产品的一200 0含量差也高达18.07%。

即使是在对大密度脆性矿物具有良好保护作用的周边排料棒磨机中进行磨矿,此时如果采用螺旋分级机闭路,则软硬矿物之间依仍存在粒度差。而当用筛子与周边排料棒磨机闭路时,测出磨碎石英及磁铁矿混合料(各占50%)时混合产品加权平均粒度为0.26mm,磁铁矿产品的粒度为0.237mm,石英产品粒度为 0.283mm,石英粒度仅为磁泱矿粒度的1.194倍,两种矿物产品中-200目含量差也只为2.30%。

由上可见,在处理选择性磨现象显著的矿石时,磨机排按粒度的质量分布是不均匀的:其中性脆易碎的矿物粒度较细,所以集中在较细级别中;硬度较大难磨碎的矿物粒度较粗,则集中在粗级别中。在这种情况下,磨机排矿若给入按粒度尺寸分级的筛子,则粒度较细的脆性矿物即能顺利进入筛下,及早排出磨矿分级循环,因而可减少过磨及过粉碎;反之,如果这种磨机排矿是给入水力分级设备,由于这时大密度小颗粒与小密度大颗粒处于同样沉落速度而进人沉砂,返回磨机再磨时对大密度小颗粒显然是不合理的。

目前在磨矿循环中使用的水力分级设备有螺旋分级机及水力旋流器。这两类设备对于选择性磨碎现象显著矿石的磨矿产品分级主要存在两个弊病,一是前面指出的大密度矿物在返砂中富集,二是按有用矿物计的分级效率不髙。

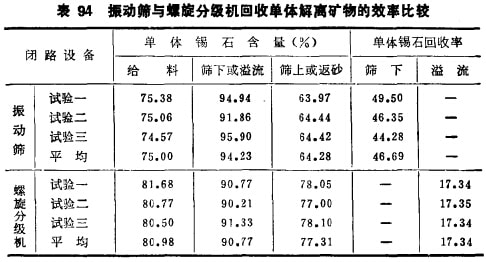

众所周知,螺旋分级机的分级效率不高,一般按分离粒度计算的分级效率只有30?50%或60%左右。如果采用各类振动筛进行分级,筛分效率可达70%以上。细粒分级时若采用水力旋流 器,分级效率一般可达60?80%或80?90%;采用细筛进行筛分 时,超声波细筛的筛分效率可高达90?95%,筏瑞克细筛的筛分 效率也可达到70?80%,效率均比水力旋流器高。弧形筛及平面细筛的筛分效率虽然较低,但有利于对脆性大密度矿物的及时排 出。如果按单体有用矿物(回收的目的矿物)的分布来计算分级 效率,则细筛的分离效率将显著高于水力分级设备。例如前述的 周边排料磨机与0.3mm筛孔的湿式振动筛组成闭路,按矿石粒级计的筛分效率77.19%,如果按磁铁矿分布计算则效率为79.00%; 而在水力分级设备中,由于大量大密度细粒沉入返砂,所以按磁铁矿分布计算的分离效率显著变差。前述的中心排料磨机与螺旋分级机闭路,按矿石粒级计的分级效率为50.82%,但按磁铁矿分布计的分离效率则只有34.35%。表94列出了试验振动筛与螺旋分级机分离单体大密度矿物的分离效率,可见,筛子比螺旋分级机高出约一倍左右。

按单体有用矿物分布计算水力分级设备及细筛的分离效率能 本质地反映有用矿物的流向及分布,这与回收有用矿物的目的直 接相关;而按矿粒粒级计算的分级效率,目的矿物的流向及分布 则往往被表面现象所掩盖。这就是说,在选择性磨碎现象显著的 磨矿分级循环中,按目的矿物的分布计算分离效率是比较好的办 法,应该提倡及重视。

上一篇:选矿中的矿石粉碎

下一篇:磨矿浓度对选择性磨碎的影响