服务热线

服务热线

来源: 发表时间:2015-06-02 08:26:34 点击次数:【】

(1)物理性质

铝是银白色的金属。纯度99.99%的精铝,20℃时的比重2.6989,液态时(700℃)比重2.38,熔点660.24℃,沸点2500℃。在室温下,铝的导热系数大约是铜的1.5倍,铝线的导电系数大约是铜线的60%。

铝具有良好的延性和展性,可以拉成铝线,压成铝板或铝箔。

(2)化学性质

铝的化学活性很强,具有与氧猛烈反应的倾向。在空气中铝的表面生成一层连续而致密的氧化铝薄膜,其厚度约为2×10-5cm,这层薄膜能起到使铝不再继续氧化的保护作用,这就是铝具有良好抗腐蚀能力的原因。铝粉或铝箔在空气中强烈的加热即燃烧成氧化铝。

铝可溶于盐酸、硫酸和碱溶液,但对冷硝酸和有机酸在化学上是稳定的。热硝酸与铝发生强烈反应。

铝与卤素、硫、碳都能化合,生成相应卤化物(如AlCl3、AlF3)、硫化物(Al2S3)、碳化物(Al4C3)。此外,铝还有很多种低价化合物,如AlF、AlCl、Al2S等。

氧化铝是一种白色粉末,熔点2050℃,真比重为3.5-3.6。已知无水氧化铝有几个同素异晶体。其中α-Al203和γ-Al202对于炼铝有重要意义。α-Al203可长期保存不吸收水分,γ-Al202则相反。工业氧化铝中通常含有Al20399%左右。

氧化铝和碱金属氟化物(MeFx)生成铝氟酸盐,其中冰晶石型的纳冰晶石(Na3AlF6)在氧化铝电解制铝中用作熔剂,通常称为冰晶石。

(3)铝的用途

由于铝具有比重小,导热性、导电性、抗蚀性良好等突出优点,又能与许多金属形成优质铝基轻合金,所以铝在现代工业技术上应用相当广泛。铝的应用有两种形式:纯铝和铝合金。

纯铝在电气工业上用作高压输电线、电缆壳、导电板以及各种电工制品。

铝合金在交通运输以及军事工业上用作汽车、装甲车、坦克、飞机以及舰艇的部件。此外,铝合金还用于建筑工业作构架等,轻工业中纯铝和铝合金作包装品、生活用品和家具。

铝在地壳中的含量约为8.8%,地壳中的含铝矿物约有250种,但炼铝最主要的矿石资源只是铝土矿,世界上95%以上的氧化铝是用铝土矿生产的。

铝土矿中主要含铝矿物为三水铝石(Al203·3H2O)、一水软铝石和一水硬铝石,后两种的分子式都是Al2O3·H2O,因此技矿物的存在形态不同,铝土矿区分为三水铝石型、一水软铝仓型、一水硬铝石型和混合型等多种类型。

铝上矿中含Al2O3量一般为40%-70%。对于生产氧化铝来说,衡量铝土矿质量标淮还有铝硅比(矿石中全部Al2O3含量与SiO2含量的重量比),目前工业生产上要求铝土矿的铝硅比不低于3-3.5。而铝土矿类型对拜耳法生产也很重要。

除铝土矿外,可以用于生产氧化铝的其他原料还有:明矾石(Na,K)2S04·Al(S04)2·4Al(0H)2、霞石(Na,K)2O·Al203·2Si02、高岭土Al2O3·2Si02·2H20等。

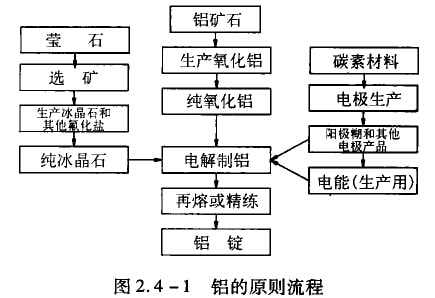

自1886年在冰晶石熔体中电解氧化铝的方法实验成功后,此法一直是生产金属铝的唯一方法。它包括从铝矿石生产氧化铝以及氧化铝电解两个主要过程。现代生产铝的原则流程如图2.4-1所示。

氧化铝生产介绍如下:

1)拜耳法生产氧化铝

从铝土矿或其他含铝原料制取氧化铝的方法很多,但目前工业上几乎全部是采用碱法。碱法又分为拜耳法、烧结法、拜耳—烧结联合法等多种流程。

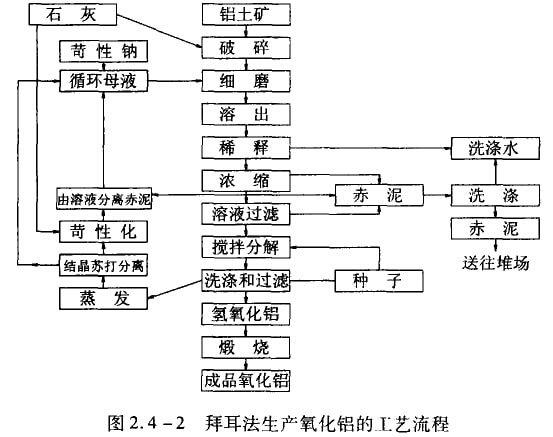

自拜耳法发明以来,它一直是氧化铝生产占绝对优势的一种方法,目前全世界90%氧化铝是使用拜卑法生产的。图2.4-2为拜耳法生产氧化铝的工艺流程。

每个工厂由于条件不同,可能采用的工艺流程会稍有不同,但原则上它们没有本质的区别。

从拜耳法生产的基本工艺流程,我们可以把整个生产过程大致分为如下主要的生产工序:原矿桨制备、高压溶出、溶出矿浆的稀释及赤泥的分离和洗涤、品种分解、氢氧化铝分级与洗涤、氢氧化铝焙烧、母液蒸发及苏打苛化等。

(1)原矿浆制备

原矿浆制备是氧化铝生产的第一道工序c所谓的原矿浆制备,就是把拜耳法生产氧化铝所用的原料,如铝土矿、石灰、铝酸钠溶液等按一定的比例配制出化学成分、物理性能都符合溶出要求的原矿浆。对原矿浆制备的要求是:

①参与化学反应购物料要有一定的细度;

②参与化学反应的物质之间要有一定的配比和均匀混合。

因此原矿浆制备在氧化铝生产中具有重要作用。能否制备出满足氧化铝生产要求的矿浆,将直接影响到氧化铝的溶出率,影响赤泥沉降性能、种分分解率以及氧化铝的产量等技术经济指标。

原矿浆制备工序的主要技术指标有铝硅比、矿浆细度、液固比、氧化钙添加星、补充碱量、循环母液浓度、配料分子比等。

(2)高压溶出

溶出是拜耳法生产氧化铝的两个主要工序之一。溶出的目的在于将铝土矿中的氧化铝水台物溶解成铝酸钠溶液,溶出效果好坏直接影响到拜耳法生产氧化铝的技术经济指标;

溶出工艺主要取决于铝土矿的化学成分及矿物组成的类型。

溶出过程的主要技术条件和经济指标有:溶出温度、溶出时间、Al2O3溶出率、碱耗、热耗等。

(3)溶出矿浆的稀释及赤泥的分离和洗涤 所谓赤泥就是溶出铝土矿得到的泥渣,由于其中常常含有大量氧化铁,呈红色,习惯上称为赤泥。

溶出矿浆稀释的目的如下:

①溶出矿浆是由铝酸钠溶液和赤泥组成,是铝土矿与铝酸钠溶液在高温下反应的产物。当溶出过程结束后为了进行后面的分解过程,溶出矿浆的稳定性就不能太大,否则不便于分解过程的进行。为了促进铝酸钠溶液发生分解,就必须进行溶出矿浆的稀释。

②由于溶出后的矿浆要进行赤泥沉降分离,对溶出矿浆进行稀释,可降低铝酸钠溶液的黏度,以便于赤泥的沉降分离。

③促使铝酸钠溶液进一步脱硅。由于铝酸钠溶液中氧化硅的平衡浓度随氧化铝浓度的升高而增大,为了保证氢氧化铝质量,必须要求精液中氧化硅的硅量指数在300以上。对铝酸钠溶液的稀释会降低SiO2的平衡浓度,加上大量赤泥作种子,使溶液发生脱硅反应。

由于分离后的赤泥附带有一部分铝酸钠溶液,为了减小Al2O3和Na2O的损失,所以要对赤泥进行洗涤。

(4)晶种分解

晶种分解就是将铝酸钠溶液降温,增大其过饱和度,再加入氢氧化铝作晶种,井进行搅拌,使其析出氢氧化铝的过程。它是拜耳法生产氧化铝的另外一个关键工序。该工序对产品的产量、质量以及全厂的技术经济指标有着重大的影响。晶种分解除得到氢氧化铝外,同时得到苛性比较高的种分母液,作为溶出铝土矿的循环母液,从而构成拜耳法生产氧化铝的闭路循环。

种分过程的主要技术指标有:氧化铝浓度、分子比、种分初温、终温、种子比、分解时间等。衡量种分过程效率的技术经济指标是:种分分解率、分解槽单位产能以及所得的Al(OH)3的质量。砂状氧化铝要求的物理性能主要取决于种分过程的控制。

(5)氢氧化铝的分离与洗涤

经晶种分解后得到的氢氧化铝浆液,要进行分离才能得到所需要的氢氧化铝和种分母液。分离后得到的氢氧化铝大部分不经洗涤返回流程作晶种,其余部分经洗涤回收氢氧化铝附带的氧化铝和氧化钠后成为氢氧化铝成品。种分母液则返回流程中重新使用。

为了达到氢氧化铝和母液分离的目的,可采用不同的方法,如沉降或过滤等。料浆液固比大的可用沉降法,液固比小的可以过滤。由于料浆液固比影响过滤效率,因此,在一般情况下,都先将氢氧化铝料浆进行浓缩,然后再进行过滤分离。

主要技术及经济指标有:氢氧化铝洗水量、料浆液固比、成品氢氧化铝含水率、过滤机产能等。

(6)氢氧化铝燃烧

煅烧就是将氢氧化铝在高温下脱去附着水和结晶水,并使其晶型转变,制得符合电解要求的氧化铝的工艺过程。所以氧化铝的许多物理性质,特别是比表面积、α-Al2O3含量、安息角、密度等主要决定于炬烧条件。粒度和强度与燃烧条件也有很大关系。炬烧过程对氧化铝产品的杂质(主要是SiO2)含量也有影响。

煅烧产品的质量指标有:化学纯度、灼减、α-Al2O3含量、粒度和安息角等。煅烧过程的技术及经济指标有:燃烧温度、燃料消耗量、产量等。

(7)种分母液的蒸发及一水苏打的苛化

蒸发的主要目的是排除流程中多余的水分,保持循环系统中液量的平衡,使母液蒸发浓缩到符合拜耳法溶出铝土矿配制原矿浆的要求。

进入生产流程中的水分主要有

①赤泥洗水;

②氢氧化铝洗水;

③原料带入的水分;

④蒸汽直接加热的冷凝水。

除随赤泥带走以及在氢氧化铝炮烧等过程排除水分外,流程中多余的水分由蒸发工序排除。

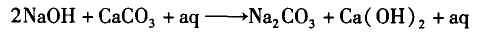

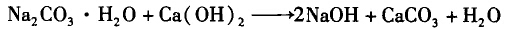

铝土矿中含有少量的碳酸盐(如石灰石、菱铁矿等),铝土矿溶出时加入的石灰也因煅烧不完全而含有少量石灰石。碳酸盐与高浓度苛性碱溶液作用生成碳酸钠。铝酸钠溶液中的NaOH吸收空气中的CO2也会生成碳酸钠。

这个反应称为反苛性化反应。

拜耳法生产过程中的苛性碱,由于在浸出过程中产生反苛性化作用以及铝酸钠溶液吸收空气中的C02,有约3%左右转变为碳酸钠,这些碳酸钠在蒸发过程中以固相一水碳酸钠析出。为减少苛性碱的消耗,将碳酸钠进行处理,以回收苛性碱。

这就是一水苏打的苛化。

按拜耳法生产lt氧化铝,需要2.4-4.6t铝土矿,0.10-0.20t碱,0.12t石灰和300kw·h左右的电能。在生产过程中碱的损失以向送去溶浸的返回浓溶液中加入苛性钠来补充。

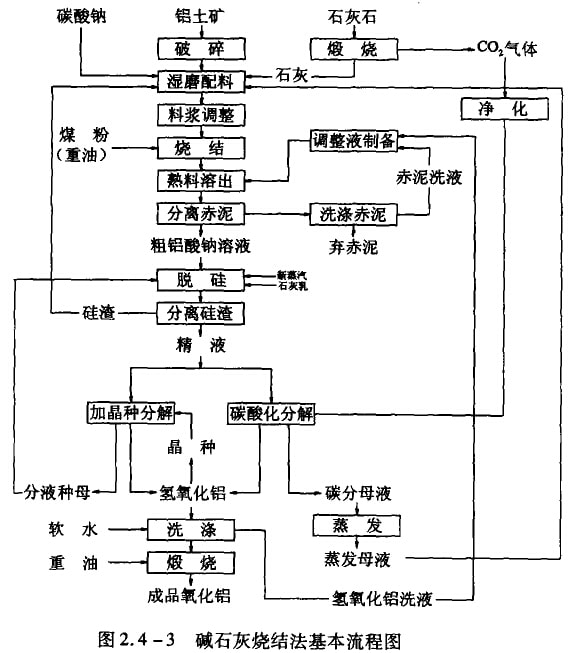

2)碱石灰烧结法生产氧化铝

碱石灰烧结法的实质,是将铝土矿与一定量的苏打、石灰(或石灰石)配成炉料进行烧结,使氧化硅与石灰化合成不溶于水的原硅酸钙2CaO·Si02,而氧化铝与苏打化合成可溶于水的铝酸钠Na20·Al2O3,将烧结产物(统称为烧结块或熟料)用2.4-3所示。

(1)铝土矿的碱石灰侥结

烧结铝土矿生料的目的在于将生料中氧化铝尽可能完全地转变为铝酸钠,而氧化硅变为不溶解的原硅酸钙。为此,必须了解在烧结过程中各种因素对这两种化合物生成过程的影响。实践证明,决定烧结最后产品成分的主要因素是:烧结温度和生料的原始成分。若生料配制适当而又有合适的烧结温度,实际上可以完全地使氧化铝变为铝酸钠,而氧化硅变成原硅酸钙。

(2)熟料的溶出

溶出的目的是使熟料中的铝酸钠尽可能完全地进入溶液,同时尽可能避免其他成分溶解,从而获得铝酸钠溶液与不溶残渣。

3)拜耳—烧结联合法生产氧化铝

拜耳法和碱石灰烧结法,是工业上生产氧化铝的两个主要方法,这两种方法各有其优缺点和适用范围。

拜耳法流程简单,能耗低,产品质量好,处理优质铝土矿时能获得最好的经济效果。但随着矿石铝硅比降低,它在经济上的优越性也随之下降。一般来说,矿石的铝硅比在7以下时,拜耳法便劣于烧结法。因此,拜耳法只局限于处理优质铝土矿,其铝硅比至少不少于7-8,通常在10以上。

烧结法流程比较复杂,能耗大,产品质量一般不如拜草法,但烧结法能有效地处理高硅铝土矿(如铝硅比3-5),而且所消耗的是价格较低的碳酸钠。

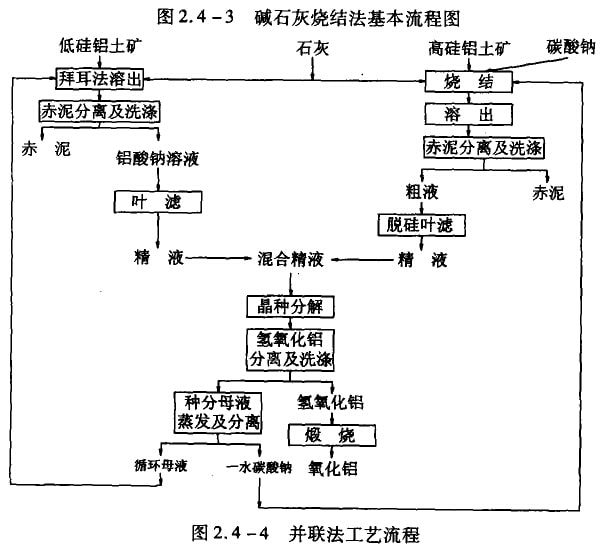

实践证明,在某些情况下,采用拜耳法和烧结法的联合生产流程,可以兼收两种方法的优点,取得较单一的拜耳法或烧结法更好的经济效果,同时亦使铝矿资源得到更充分的利用。联合法有并联、串联两种基本流程。联合法原则上都以拜耳法为主,烧结法系统的生产能力一般只占总能力的10%-20%。

(1)并联法

并联法流程由两个平行的生产系统组成。主要部分是按拜耳法处理低硅铝土矿,辅助部分则是按烧结法处理高硅铝土矿;烧结法系统的溶液并入拜耳法系统,以补偿拜耳法系统的苛性碱损失。图2.4-4为并联法的工艺流程。

通常,在高品位矿石产区也总有一些低品位矿石。为了充分利用资源和降低成本,同时处理这两种矿石是必要的.这就是采用并联联合法的基本原因。同时,并联联合法的烧结系统还不限于处理高硅铝土矿,也可以烧结霞石、荡土等其他铝矿。

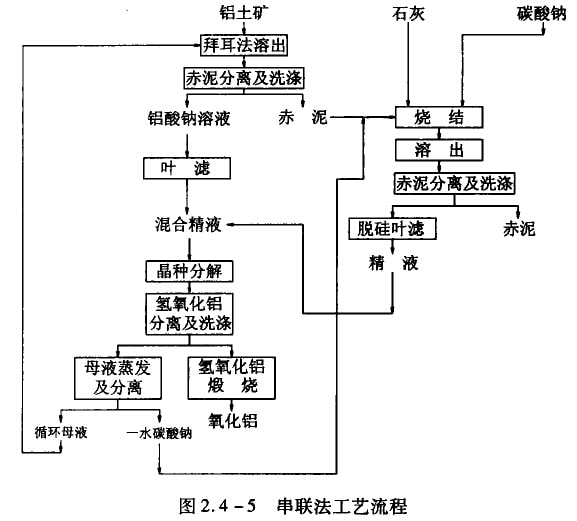

(2)串联法

生产氧化铝的串联法流程如图2.4-5所示。串联法流程的实质在于,全部高硅铝土矿首先用拜耳法处理,而含有大量氧化铝和苛性碱的赤泥再用烧结法处理,所得到的铝酸钠溶液并入拜耳法系统,一同按拜耳法的技术作业处理,而从蒸发母液中析出的一水苏打返回烧结系统,用以配料。

串联联合法流程易适用于处理中等品位铝矿石。我国大多数铝土矿是中等品位的一水硬铝石型的矿石,故串联联合法对于我国的氧化铝工业是很有意义的方法。

除上述串联法和并联法之外,还有所谓的混联法,它是将拜耳法和同时处理拜哥法赤泥与低品位铝土矿的烧结法结合在一起的联合法。混联法是处理高硅低铝原料的有效方法。