服务热线

服务热线

当前位置:首页>媒体中心>产品百科>硅酸盐水泥生产工艺过程之水泥制成

来源: 发表时间:2015-06-04 09:04:45 点击次数:【】

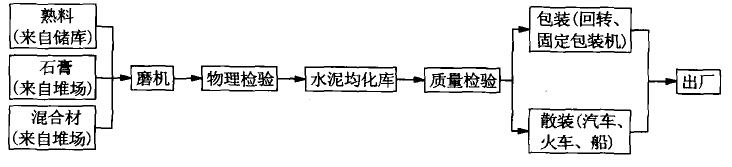

水泥制成工艺是水泥生产的最后一个环节,其工艺过程如下:

对于Ⅰ类硅酸盐水泥(代号P·I),国家标准规定只是在熟料中加0-5%的石膏,不另加混合材。

1. 水泥粉磨过程

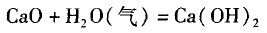

v刚出窑的熟料是不能立即入水泥磨的,因为即使进行了冷却处理,它的温度也在100-300℃之间,所以需要把它放在堆场或储库存放一段时间再继续自然冷却,这样做一是窑磨生产的平衡,有利于控制水泥质量;二是让它吸收空气中的部分水蒸气,使熟料中的部分f-CaO消解为Ca(OH)2,其反应式为:

这个反应的结果是减少了熟料个f-CaO的含量(越少越好),使熟料内部产生膨胀应力,提高了易磨性并改善丁水泥的安定性;三是不至于让磨机简体和磨内的温度过高,有利于磨机的安全运转,并能防止石膏脱水过多而引起的水泥凝结时间不正常。

水泥粉磨系统也如同生料粉磨一样有开路和闭路之分。

水泥磨所处理的物料是熟料、石膏及混合树,粉磨流程与前面讲过的生料粉磨基本一致,但不能采用烘干磨,因为熟料出窑时已不含水分,因此不需要边烘干边粉磨。石膏的掺加量力3%-6%,量不多,台一些水分对粉磨和调节水泥的凝结时间有利。若加矿渣,量不大时也不必烘干,但掺加量大时(如生产矿渣水泥)必须要单独烘干,因为它的水分太多。这样一来.水泥的粉磨就不像磨制生料那样需向磨内通入热气体.而且还要向磨内喷入少量的雾状水,以降低粉磨时的磨内温度。

2. 粉磨产品的细度要求

“细度”也称分散度,用于表示粉状物料的粗细程度。水泥一般由儿微米至几十微米的大小不同颗粒组成,这样小的颗粒不好用尺子去衡量它(生料也是如此),顺是常用筛析法和比表面积法来测定。筛析法就是将一定量的被测物料(水泥、生料)放进一定筛孔(标准筛的筛孔孔径为0.08mm,即80μm或4900孔/cm²)的筛子里进行筛细,小于筛孔的颗粒会漏下,大于筛孔的颗粒则留在筛网上面,细度用筛余百分数来表示,国家标准规定:普通水泥80μm方孔筛筛余不得超过10.0%,一般厂大都控制在5%以下。比表面积值常用透气比表面积仪来测定,是以1g被侧物料(水泥、生料)所有颗粒的相对总表面积来表示的,单位是m²/kg。国家标准规定:硅酸盐水泥比表面积大于300m²/kg,一般厂大都控制在350m²/kg左右。

对于水泥细度来讲,磨得越细比而积值越大,与砂、石、水拌和制成混凝土(建筑物、构筑物)时水化作用就越大,强度特别是早期强度也就越高。但粉磨产品的颗粒并不均一,它们是由不同粒级的颗粒组成的混合物。细颗粒水泥水化后能把砂、石和钢筋紧紧地胶结在一起,而粗颗粒只能在颗粒表面水化,末水化的部分在混凝土小只起填充作用。对水泥来讲、颗粒组成对混凝土强度的影响是非常大的,一般情况是:

0-10μm的颗粒水化最快;

3-30μm的颗粒是水泥活性的主要部分;

>60μm的颗粒水化缓慢;

>90μm的颗粒只在表面水化,起集料作用。

水泥细度过细、比面积过大、小于3μm的颗粒太多时,虽然水化速度快、水泥有效利用率也很高,但需水量也多,这将使硬化的水泥浆体因水分过多而引起儿隙率增加使强度降低,正常情况下,水泥细度越细,强度就越高,特别是1d,3d早期强度,但小于10μm的颗粒大于50%-60%时,7d,28d强度则开始下降。因此水泥粉磨细度庇随所生产的水泥品种与标号,根据熟料的质量和粉磨设备具体条件来定。在满足水泥品种与标号的前提下,水泥不必磨得太细,否则电耗会成倍增加。通常水泥的比表面积控制在300m²/kg左右。

3. 石膏

在水泥磨中加入适量的石膏(通常使用的是天然二水石膏CaSO4·2H20,也可采用天然无水石膏与天然二水石膏混合使用),能延缓水泥的凝结时间。这是因为孰料中的C3A矿物与水作用后,生成大量的薄片状的水化铝酸三钙附在水泥颗粒上,如果在水泥中加人石膏,加水后铝酸三钙与之生成难溶于水的水化硫铝酸钙,这样水泥就不会快凝了,可以满足建筑工程进度的要求。

石膏又可以促进C3S,C2S矿物的水化,从而提高水泥的早期强度和平衡备龄期的强度。

但石膏的掺入也不能过多,否则会影响到水泥的长期安定性,这是因为石育中的SO3同水化铝酸钙作用而形成的疏铝酸钙会使体积显著增加,从而导致建筑物的崩裂。一般说来,熟料中的C3A含量较多时,应多加些石膏。各厂应根据熟料成分、混合材掺加量和石膏中的SO3含量来确定,2.5%-6.0%是比较合适的。

4. 混合材

在水泥制成过程中,按照回家标准规定,对于某些品种水泥允许掺入一定数量的不需经过假烧的天然或人]划得的混合材,这样既可以提高产量、降低成本,又能改善和调节水泥的某些性质,而义还可以综合利用工业废渣,减少环境污染c混合材按其性质分为活性和非活性两大类。

1)活性混合材

凡天然或人工制成的矿物质材料,磨成细分,加水后其本身不硬化(或者硬化得十分缓),但与石灰混合.加水调和成胶泥状态,不仅能在空气中硬化,并能继续在水中硬化,这类材料称为活性混合材料或水硬性混合材料,简称混合材。用于水泥工业的活性混合材料主要有二大类:

(1)粒化高炉矿渣(国家标牌GB/T203-1994)。

(2)火山灰质混合材料(国家标准GB/T2847-1996)。

(3)粉煤灰(国家标准GB/T1596-1991)。

2)非活性混合材

非活性混合材不具备(或具有微弱的)水硬性,它的质量活性指标不符合标准要求的潜在水硬性或火山灰性的水泥混合材料,实际上是一种填充性混合材料,掺人水泥中主要起调节水泥标号、节约燃料用量的作用。这类混合材有石英砂、石灰石、白云石、砂岩、未水淬的高炉矿渣和低活性的炉渣等。

混合材的掺入量在国家标准中规定厂一定的范围。对于某一水泥厂来讲,具体掺人多少要由熟料和混合材的质量及水泥的标号来确定。一般来说,掺人混合材后,水泥中的C3S、C3A等各种矿物就相对减少了,早期强度降低。为了确定适当的混合材的掺加量,应在不同的掺人比例下做水泥性能试验,确定出合理用量。

5. 水泥的储存与装运

1)储存与均化

刚刚出磨的水泥是不能立即出厂的。储存是平衡水泥粉磨与发运两道工序的重要手段,圆库是存放和均化水泥的最好场所。储存与均化的目的在于:

(1)改善水泥的质量。出磨水泥的温度约100℃左右,储存几天可以自然降温并吸收空气中的水蒸气,继续消解f-CaO,把水泥的安定性降到最低点。

(2)进行质量检验。水泥必须检验合格后才能出厂。但是水泥的强度等质量鉴定工作是按规定龄期进行的,如3d,28d强度。在水泥销售旺季时,可能等不到3d就出厂了,这时一般要做1d的水泥快速强度.用来预测3d的强度(这也是一种质量控制手段),另外就是留有一定量的样品,把3d,28d强度检验结果补送给用户。

(3)均他调配。出磨水泥仍然存在着成分波动问题,储存的同时也要均化。大中型水泥厂多采用像生料均化库那样的气力搅拌均化库,小型水泥厂一般采用机械倒库或多库搭配对水泥进行均化。不同强度等级的水泥存放于不同的水泥库内,可以根据要求互相调配。

2)水泥袋装发运

袋装水泥的发运目前在我国占有相当大的比重,特别是对于水泥用量小的零星散户或交通不太便利的施工工地,用袋装发运水泥是比较理想的。目前我国水泥包装袋多是化纤包装袋(原来多为纸裳),每袋质量我国规定为50+1kg,需要用专门的包装机(回转式和固定式两种)来灌装。

包装车间一般距水泥库较近,出库水泥可以力夷地送入包装机内。包装好的水泥存放在水泥堆栈上,堆栈地面要注意防潮,并要求遮雨。

3)散装水泥

散装水泥在我国已推行了多年,在中程距离运输、大的工程建筑工地用散装发送是科学合理的,它简化了装卸,节约了包装材料.施工起来又方便。散装水泥需用专用的汽车、火车或船,且必须是封闭的大罐,直接开到水泥库的库底或库侧,人口对准散装头(库底或库侧卸料器),由气动控制装车,自动称量,装满后开出。