服务热线

服务热线

来源: 发表时间:2015-06-05 08:57:33 点击次数:【】

铁矿石质量的好坏,和高炉冶炼进程及技术经济指标有着密切的关系。决定铁矿石质量的主要因素是化学成分、物理性质及其冶金性能。优质的铁矿石应该含铁量高,脉石与有害杂质少,化学成分稳定,粒皮均匀,具有良好的还原性、熔滴性及较高的机械强度。

铁矿石的品位即指铁矿石含铁量,用w(TFe)表示。品位是评价铁矿石质量的主要指标。铁矿石有无开采价值,开采后能否直接入炉冶炼及其冶炼价值如何,均取决于铁矿石的台铁量。品位高有利于高炉提高产量,降低焦比。实践表明,铁矿石品位升高1%,焦比可降低2%,产量提高3%。因为随着含铁量的升高,脉石数量减少,熔剂用量和渔昼相应减少,即减少了热量消耗,又有利于炉况的顺行、为高炉强化冶炼创造了有利条件。从矿山开采出来的矿石,含铁量一般在40%-65%之间。品位较高,经整粒后可直接人炉冶炼的称为宫矿。而品位较低,不能宣接人炉的叫贫矿,贫矿必须经过选矿和造块后才能入炉冶炼。

脉石含量愈少,矿石品位愈高。当脉石数量相同时,其中酸性脉石SiO2和Al2O3含量愈少愈好。这样冶炼时可以少加熔剂,减少渣量,有利于焦比降低、炉况顺行和产旦提高。脉石中合碱性氧化物(CaO)较多的矿石,具有较高的冶炼价值。这种矿石可视为酸性脉石的富矿和石灰石的混合矿,冶炼时可少加或不加石灰石,对降低焦比是有利的。

炉料中的MgO在冶炼时全部进入炉渣中,矿石中含MgO较高时,渣中MgO含量易升高。渣中有适量MgO能改善炉渣的流动性,增加其稳定性,有利于脱硫和炉况顺行。但若炉渣中MgO含量过高时.又会降低其脱硫能力和流动性,给高炉操作带来困难。

Al2O3在高炉渣中为中性氧化物,但渣中Al2O3浓度超过18%-22%时,炉渣变得难熔而不易流动。因此对矿石中的Al2O3要加以控制,一般矿石中w(SiO2)/w(Al2O3)不宜小于2-3。若此比值很小,就应与合Al2O3较低的矿石配合使用。

(1)有害杂质。矿石中的有害杂质是指那些对冶炼有妨碍或对冶炼产品的质量产生不良影响的元素。通常有婉、磷、铅、锌等。高炉冶炼希望矿石中有害杂质含量越低越好。

①硫。硫在矿石中主要以硫化物的形态存交。如黄铁矿(FeS2)、黄铜矿(CuFeS2)、闪锌矿(ZnS)、方铅矿(PbS)等,也有以藐酸盐形态存在的,如石霄(CaSO4·2H2O)、重晶石(BaSO4)等。硫对钢铁产品的危害主要表现在;

a. 钢中硫超过一定含量时,钢会产生“热脆”现象。这是由于FeS与Fe结合成低熔点(985℃)合金,冷却时最后凝固成薄膜状,并分布于晶粒界面之间,当钢材被加热到1150-1200℃时,硫化物首先熔化,使钢材沿晶粒界面形成裂纹。

b.硫显著地降低钢的焊接性、抗腐蚀性和耐磨性。

c. 对铸造生铁,硫同样有害。它降低铁水的流动性并阻止Fe3C分解,使铸件产生气孔,难于车削加工,并降低其韧性。

制钢生铁含琉最高允许含量不超过0.07%,铸造生铁不超过0.06%。高炉冶炼过程中可以去除大部分娩,但需要高炉温与较高的炉渣碱废,这不利于增产节焦。根据实践经验,矿石中合硫量升高0.1%,焦比升高5%。所以,要求矿石中含硫愈低愈好。一般规定矿石中S<0.3%。高硫矿需通过选矿、焙烧等处理。

②磷。在矿石中一船以磷灰石(3CaO·P2O5)形态存在。磷在选矿和烧结过程中不易除去,而在高炉冶炼中几乎全部还原进入生铁,因此控制生铁台磷的难一途径就是控制原料的台磷量,要求矿石中含磷量尽可能低。磷的影内有:

a.降低钢在低温下的冲击韧性,使钢材产生“冷脆”。因为期化物是脆性物质,钢水冷凝时,它凝聚在钢的品界周围,减弱其结合力,使钢材在冷却时产生很大的脆性。

b.磷高时还使钢的焊接性能、冷弯性能和塑性降低。

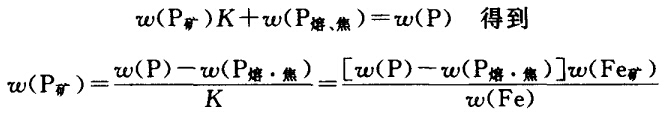

c. 由于磷共晶有较低的熔点,可使铁水的熔化温度降低,因而能延长铁水的凝固时间,改善铁水的流动性,对于铸造形状复杂的普通铸件是有利的,可使铁水充满铸型,改善铸件质量。但由于磷的存在要影响铸件的强度,故除少数高磺铸造铁允许有较高的含磷量外,一般生铁含磷量愈低愈好。根据P的平衡:

若矿石中含磷量超过允许界限,应与低磷矿石配合使用,以保证生铁含磷量符合规定要求。

③铅。某些铁矿石中有少量的铅,它以方铅矿(PbS)的形态存在。铅在高炉内100%被还原。但Pb不溶解于生铁,且密度大,熔点低(327℃),澡点也较低(1550℃),因此对高炉的危害很大。它沉积于炉底,渗入砖缝,使砖飘浮起,严重破坏护底;在高温下挥发上升,到高炉上部又被氧化成Pbo,部分随煤气坦出,部分又随炉料下降再被还原,如此在炉内循环不断积聚,新结于炉墙上,故冶炼台钻矿石常引起炉瘤。为此,要求矿石中含铅量低于0.1%。

④锌。锌在矿石中常以闪锌矿(zns)形态存在,我国某些矿石中合有少量的锌。高炉冶炼中锌全部被还原,其沸点低(905℃),不溶于生铁。锌还原后很易挥发,挥发的大量锌蒸气到高炉炉身上部。遇炉料冷凝,并被煤气中的CO2氧化成ZnO,部分ZnO沉积在炉身上部炉墙上,形成炉瘤;部分渗入炉衬的孔隙和砖续隙中,引起炉衬膨胀而破坏炉壳。矿石中的合锌量一般应不大于0.1%。

⑤砷。矿石中的砷常以毒砂(FeAsS)、斜方砷矿(FeAsS2)及氧化物As2O3、As3O5等形态存在于褐铁矿石中,其他矿石中很少见。砷在高炉冶炼中全部被还原进入生铁。由于砷的非金属性很强,不具延展性,故当钢中砷含量大干0.1%时,就产生“冷脆”,并降低其焊接性能。高炉冶炼要求矿石的台砷量不大于0.07%。

⑥钾和钠。矿石中的碱金屑钾和钠以云母、霓石、钠闪石等碳酸盐及硅酸盐形态存在。

在高炉冶炼中,钾、纳的危害是很严重的。因为它们在高炉内被直接还原,到下部高温区(>1500℃)生成大量碱蒸气,其中一部分碱蒸气在高温下与焦炭中的c、煤气中的N2生成氰化物。氰化物的沸点较高(>1500℃),呈雾状液体状态。这些碱蒸气和雾状氰化物,随煤气上升到炉身中部的低温区(<800℃),被氧化成碳酸盐,部分沉积在炉料和炉墙上,部分又随炉料下降,如此循环富集。其危害性表现在:

a. 碱金属与炉衬作用生成钾霞石等,体积膨胀40%,从而破坏炉衬,缩短高炉寿命。

b. 与炉衬作用生成低熔点化合物,使炉料猫在炉墙上,或使炉料教结在一起,不断恶化上部料层透气性,最后导致炉瘤的形成。

c. 钾、钠与焦炭中的石墨反应,生成插入式化合物CK8、CNa8,体积膨胀很大,破坏焦炭的高温温度,使高炉下部料柱透气性变坏。

d.钾、钠能增大焦炭的反应性,扩大直接还原区,加之前述几个因意的影响,使高炉焦比升高,产量降低。

e. 使烧结矿和球团矿的软化温度降低,低温还原粉化率升高,并导致球团矿的恶性膨胀。

因此,喻矿石中的碱金属含量要加以限制,一般要求(K2O十Na2O)含量小于0.1%-0.6%。碱负荷低于3-5kg/t铁为宜。

⑦铜。钢在矿石中常以黄铜矿(FeCuS2)或孔雀石[CuCO3·Cu(OH)2]等形态存在。某些磁铁矿石中合有一定的铜矿物。

高炉冶炼中,铜全部还原进人生铁,后转入钢中。铜对钢铁材料的影响具有两重性。当钢中含铜不超过0.3%时,能改善其耐腐蚀性能;超过0.3%时,会出现钢的焊接性能降低,并引起“热脆”性,轧制时产生裂纹。一般矿石允许含铜量不超过0.2%。

⑧氟。F容易汽化,污染环境,CaF2会降低炉渣熔点,对高炉炉衬有一定侵蚀破坏作用。

(2)有益元素。矿石中的有益元素系指对金屑质量有改善作用或可提取的元素。如锰(Mn)、铝(Cr)、钻(Co)、镍(Ni)、钒(V)、钛(Ti)、铌(Nb)、钮(Ta)、铈(Ce)、和镧(La)等。当这些元素达到一定含量时,如w(Mn)≥5%、w(Cr)≥0.6%、w(Co)≥0.03%、w(Ni)≥0.2%、w(V)≥0.1%-0.15%、M(Mo)≥0.3%即可视为复合矿石,其经济价值很大,是宝贵的矿石资源。我国复合矿石种类多、储量较大,对这类矿石应大力开展综合利用。

铁矿石中铁氧化物与气体还原剂CO、H2之间反应的难易程度称为铁矿石的还原性。矿石还原性的好坏,在很大程度上影响矿石还原的速率,随即影响高沪冶炼的技术经济指标。因为还原性好的矿石,在中混区校气体还原剂还原出的铁就多,不仅可减少高温区的热量消耗,有利于降低焦比,而且还可改善造渣过程,促进高炉稳定顺行,使高炉冶炼高产、优质。

铁矿石的还原性与矿石的矿物组成和结构,脉石成分、矿石粒度与孔隙率、矿石的软化性等有关。结构致密、气孔度低,与煤气难于接触的矿石较难还原。磁铁矿组织致密,气孔宰低,最难还原,赤铁矿稍疏松,具有中等气孔度,较易还原;褐铁矿和菱铁矿加热后失去结晶水与CO2,气孔度大大增加,还原性很好。高碱度烧结矿和球团矿具良好的还原性。

矿石的软熔性是指它的软化性及熔滴性。软化性包括矿石的软化温度和软化温度区间两个方面。软化温度系指矿石在一定的荷重下加热开始变软的温度,软化温度区间系指矿石从开始软化到软化终了的温度区间。熔滴性是指矿石开始熔化到开始滴落的温度及温度区间。

高炉内矿石在下降过程中被上升煤气流不断加热升温和还原,当到达一定温度时,矿石开始软化,继而熔化、洒落,最后以铁水和渣浓的状态聚积于炉缸内。在沪料从软化到开始滴落这个区间,形成了一个铁矿石与焦炭层交替分相的软熔带,其透气性很差。软熔带的形状,位置、厚薄对高妒强化冶炼和顾行有重要影内。

矿石的软熔性对软熔带的分布特性有决定性的影响,软化温度高而熔滴性好的矿石使软熔带下移、软熔带变薄,有利于降低高炉下部煤气流阻力,均匀煤气分布,促进顺行和焦比降低;而软熔温度低、软熔区间宽的矿石,使教熔带升高、变厚,既不利于FeO的间接还原,又恶化料柱透气性,影陶冶炼过程的正常进行。

矿石的软熔性主要受脉石成分与数量、矿石还原性等的影内。脉石数量少,碱性氧化吻含量高,矿石易还原,FeO低者,其软熔温度高,软熔区间窄,有利于高炉冶炼。

研究表明,在混合矿试样中,低教熔温度试样比例较少时,其软化、熔融温度的实验值基本等于各单项数据按比例计算相加得到,其较小的差别主要是由于颗粒界面相互嵌入引起的。但滴下温度差别较大,主要是因为传质作用的影响。在低软熔温度试样比例较大时,由于它先软化,导致嵌入程度不断加大,软化温度试验值比计算值低很多。

矿石的机械强度是指矿石耐冲击、摩擦、挤压的强弱程度。矿石在炉内下降过程中,要受到料柱之间、炉料与炉墙之间的摩擦力、挤压力的作用,若矿石的强度差,就会破碎而产生大量粉末,恶化料柱透气性,并增加炉尘损失,影响设备寿命和环境条件,因此高炉要求矿石具有一定的机械强度。

高炉的大型化要求人妒铁矿石具有更高的机械强度。高炉生产表明,铁矿石的常温强度并不能反映妒内的实际情况,人造富块矿(特别是球团矿)在一定温度还原条件下,往往因还原膨胀、粉化而使块状矿石煤裂,粉末增加,高炉透气性恶化。因此,对烧结矿和球团矿都应该进行低温还原粉化率调试并采取有效措施降低其粉化率。

矿石的粒度影酶料柱的透气性和传热、传质条件,因而影响高沪顺行和还原过程。粒度大一般来说料柱透气性好,但与煤气接触面积小,扩散半径大,矿块中心部分不易加热和还原,煤气利用变坏,焦比升高;反之,若粒度太小,特别是粉末较多时,会使煤气流上升的阻力增大,有碍顺行,使产量降低。

确定矿石粒度,必须兼顾高炉气体力学和传热传质两方面的因素,应在保证有良好透气性的前提下,尽量改善还原条件。为此,应降低粒度上限,提高粒度下限,缩小粒度范围,力求粒度均匀,尽量减少粉末含量。

适宜的矿石粒度与矿石的还原性、机械强度及高炉大小等因素有关。

与国外先进指标相比,上述赶度尚偏大一些。日本大于2000m³级的高炉,矿石的粒度仅为10-40mm,甚至8-28mm,冶炼效果很好,根据国内外生产实践,矿石的粒度宜小而均匀,高炉使用的铁矿石都必须严格进行整粒,将入炉矿石粒度控制在以下范围8-20mm,小于5mm的粒度一定要筛除。

矿石的气孔率系指矿石中孔隙所占体积与它的总体积的百分比。气孔率愈高,透气性愈好,与煤气接触的表面积愈大,愈有利于还原。开口气孔对还原有利。

上述指标中,尤其是矿石品位、脉石成分与数量、还原性与强度、有害杂质含量,必须保持相对稳定,高炉生产与操作才能保持稳定。否则,将引起炉温、炉渣碱度和生铁质量的波动,破坏高炉的正常作业制度,影响高炉稳定和获得优良的产品。为确保矿石成分的稳定,加强整粒与中和是非常必要的。

上一篇:关于铁矿石的介绍

下一篇:铁矿石冶炼前的破碎准备