服务热线

服务热线

来源: 发表时间:2015-06-08 10:15:28 点击次数:【】

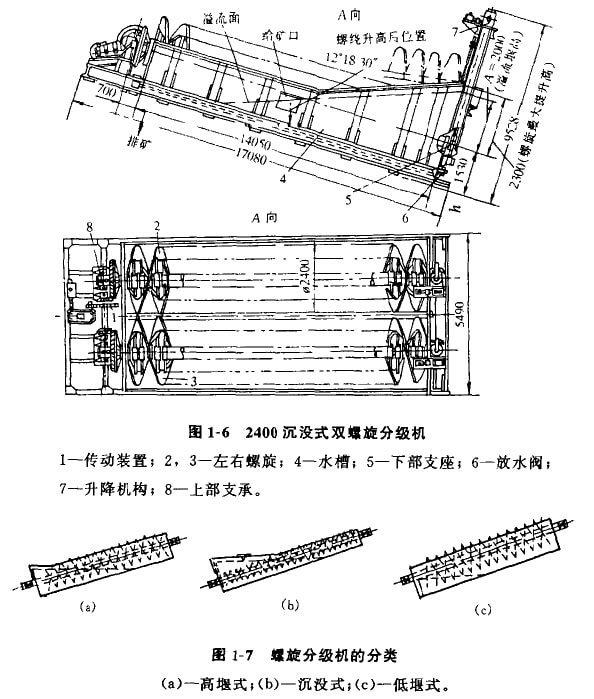

螺旋分级机的构造如图1-6所示,它主要由槽体、螺旋、传动装置、螺旋升降机构及上支承和下支承等部件组成。给料从槽体中部侧壁的给矿口给入,细颗粒被近似水平流动的水流带出溢流堰成为溢流,组颗粒沉至槽底通过螺旋洽槽底输送到迟砂口排出。

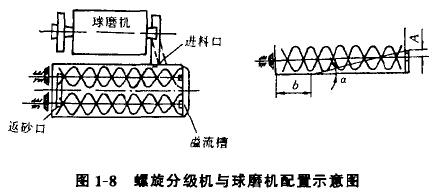

螺旋分级机的分类按槽内螺旋的数目可分为单螺旋分级机和双螺旋分级机,按分级面的高低可分为高堰式、低堰式和沉没式3种螺旋分级机(见图1-7)。

高堰式螺旋分级机的溢流堰高度高于螺旋下端的轴承,但低于溢流瑞螺旋叶片的上缘,堰的高度与槽体倾斜度共同决定着分级面的面积。高堰式螺旋分级机的分离粒度大于0.1mm。

低堰式螺旋分组机扭流堰低于溢流端螺旋轴承的中心,它的分级面积较小,螺旋的运动对分级面的搅动影响较大,溢流的生产能力较低,一般不用做分级,主要用于洗矿脱泥。

沉没式螺旋分级机的溢流堰高于下端螺旋片的上绕,分级面积较大,而且螺旋的搅动影响较小,温流粒度较纫,溢流生产能力较高,分离粒度在-75μm以下。

螺旋分级机的设计主要是要螺旋及槽体符合分级工艺的要求。

1.螺旋

1)螺旋的直径

螺旋的直径表示螺旋分级机的规格,它制约着槽体的宽度,从而影响槽体分级面积的大小,影响溢流的生产能力和输送返砂的能力。

生产上螺旋的直径规格有如下几种:300,500,750,1000,1200,li00,2000,2400,3000mm。螺旋分级机在与磨矿机联合时,为了避免因分级处理能力不足而限制磨矿机生产能力的发挥,螺旋直径应选择偏大的规格。

2)螺旋转速

选择螺旋转速的大小时,其原则是应足以用来输送返砂,但又应避免在分级区内剧烈地搅动矿浆,破坏分级过程。当处理密度较大的物料或要得到粒度较粗的溢流时,可以相应地增加螺旋的转速,但不宜过大。大直径的螺旋一般采用较低的转速,如直径为2m的螺旋其转速不超过6r/min;直径小的螺旋,如直径为0.3m的螺旋,为了得到粒度粗的溢流,螺旋转速可以增高,但也不能超过25r/min。适宜的转速应通过试验确定。常用的螺旋分级机螺旋的转速选为1.5-10r/min。

3)螺距

螺距与要求的返砂量、螺旋的畜径和转速等因素有关。螺距一般为螺旋直径的0.5-0.6倍,一般采用等螺距,但也可采用不等螺距,如溢流端的螺距短,返砂端的螺距长,这样既可增大返砂量,又能保证溢流端搅动平稳,便于提高溢流质量和处理量。

4)螺旋轴的长度

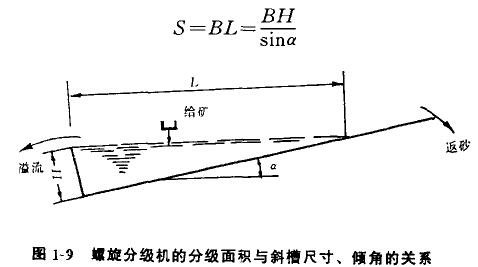

螺旋轴的长度由溢流堰高度A、槽体倾角α和返砂端长度b决定(见图1-8)。溢流堰高度习惯上指溢流堰顶端至螺旋轴下端轴中心线的斜高。返砂端长度b根据配套磨机的尺寸和位置确定。

螺旋轴一般采用无缝钢管制成,两端有轴颈,上端支承在传动架上,下端支承在槽体下端的支座上。由于下端支承长期浸在矿浆中,容易磨损下端轴颈,因此,应采用良好的密封装置和方便的注油装置。螺旋轴上以卡箍方式装有与螺旋导角相适应的支架板,螺旋叶片连接在支架板上,叶片边缘应装有耐磨的衬铁(如锰球墨铸铁)。

2.槽体

槽体为一底部呈半圆形的矩形长槽,槽子上端底部开有返砂排出口,下端开有溢流口。靠近槽体中部的侧壁开有给矿口,给矿口在溢流面以下50 mm,当给入矿浆的流速较大时,给矿口应低于溢流面100mm以下,以减小流速对溢流的影响。

1)槽体宽度

槽体宽度影响分级面积的大小,也影响到溢流的粒度和溢流生产能力。如图1-9所示,槽体分级液面长为L,槽体宽度为B,下端高为H,倾角为α,分级面积S为:

可见,若增大楷体宽度,则分级面积增加,这样可以降低溢流中颗粒的粒度和提高温流的生产能力。槽体宽度取决于螺旋直径和数目,对于单螺旋分级机,槽体宽度要比螺旋的直径大100-200 mm。

2)槽体的倾角

分级面积与槽体倾角成反比。槽体倾角一般根据工作要求而定。当处理祖粒或密度大、沉降速度快的物料以及为了增大返砂脱水效果,倾角应大;当要得到较粗颗粒的溢流时,可增大倾角,以减小分级面积。但倾角太大会引起物料下滑,增大能耗和增加螺旋叶片的磨损。通常槽体倾角不超过19°。

3)溢流堰高度

溢流堰高度A(见图1-8)增高,分级面积增大,溢流中颗粒粒度变细,当要求租的溢流时,溢流堰高度应降低。高堰式螺旋分级机的溢流堰高度一般为螺旋半径的1/2-2/3;对于沉没式螺旋分级机,溢流堰的高度约为螺旋半径的3/2-5/3。

螺旋分级机工作稳定可靠,可分出高浓度的返砂并能将返砂提升搬运至一定的高度,与磨矿机配套使用方便,因此,它广泛应用于磨矿前的预先分级及磨矿产品的检查分级和控制分级;此外,还用于物料的脱泥或粗粒物料的脱水。

它的缺点是分级效率不高,不仅返砂中含有较多的单体有用矿物,而且容易造成有用矿物在磨矿机中过粉碎现象。

上一篇:分级设备的概述和应用

下一篇:磁选机的类型及应用范围