服务热线

服务热线

当前位置:首页>媒体中心>产品百科>颚式破碎机配件常见问题答疑

来源: 发表时间:2015-04-23 09:58:34 点击次数:【】

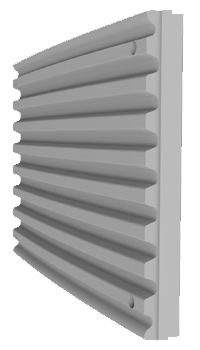

主要表现在颚板中下部,特别是在下1/3处磨损最为严重,上部则磨损较少。齿板表面的齿形磨平后就失去了破碎能力,不能使用。在扫描电镜下观察发现,齿板表面被挤压成凹凸形貌,随后又被磨料推挤形成压舌磨面,在磨面上可看到很多磨料尖角短程滑动造成的磨痕,并可看到齿板表面有微裂纹。

动静颚板磨损是正常的,但在短时间内颚板就磨损失效,则属不正常现象。究其原因主要有:

①物料性质如易碎性、硬度、入料粒度、密度等发生了变化,而破碎们未做及时调整;

②活动颚板与固定颚板门的夹角即钳角α增大,超过正常范围(18°-22°);

③偏心轴转速过快,动颚板摆动次数太多,已破碎了的物料来不及全部卸出,导致破碎腔堵塞现象,加速了颚板磨损;

④颚板材质不适应,自身强度及耐磨性、抗冲击性不佳或颚板与机体表面接触不平稳。

①对每批进机物料进行抽检,发现物料性质有较大幅度的波动时,及时调整破碎机的各项主要参数如钳角、偏心轴转速、产量和电动机功率等,使之与进机破碎物料相适应,减少颚板的磨损。

②新装颚板注意固紧,并确保颚板与机体(动、静颚)的表面接触平稳。可在两表面之间垫一层铅板、胶合板、水泥砂浆等塑性较好的材料。对动颚板和静颚板的装配要求是一个颚板的齿峰对洼另一个颚板的齿槽,即活动颚板与固定颚板处于基本啮合状态。

③颚板要选用硬度高的材质以抵抗挤压显微切削失效;选用有足够韧性的村质,以抵抗凿削撞击产生的疲劳失效。通常选用含锰12%-14%的高锰钢(ZGMnl3)铸成颚板。小型颚式破碎机也可用白口铸铁制造颚板,同时在齿板结构上进行改进,减少物相与齿板的相对滑动。由于颚板通常被制成上下对称形状,故可在小修时将下部已磨损了的颚板倒置过来使用。大型颚式破碎机颚板是由几块拼成的,可以互换使用,以延长颚板的使用寿命。

④拥有矿山破碎工艺线的水泥企业,可以将矿山粗碎和水泥厂细碎的同型磨损颚板相互对换,替代新颚板继续发挥作用,而不必弃旧换新。

⑤对于已磨损失效的颚板,可采用堆焊的办法,使齿形复原。修复时可采用电弧焊,也可采用自动埋弧堆焊。

a)Mnl3铸钢颚板的修复。常用焊条为D256、D266、D276、D277等。选用特种耐磨焊条,效果更佳如wc碳化钨焊条、TDO-3耐热耐磨焊条等。

堆焊时宜采取“小电流、小焊道、不连续”堆焊法,即焊一定长度在焊道红态即用锤快速击打焊道,减少收缩应力,随焊随浇水,快速冷却,改善抗磨性。

b)非Mnl3材料颗板的修复。可用气焊填充硬焊丝材料进行堆焊,如50cr3、13crl3等都取得较好效果。

①油管堵塞,润滑油脂流动不畅;

②油管漏油,供油压力不足;

③润滑油太脏,混有杂物;

④轴瓦与轴之间的间隙太小;

⑤润滑油选择不合适,粒度太大或太小;

⑥在冬季起动前没有开油温加热器,油太粘;

⑦在夏季,从油泵打出的润渭油没有通过油冷却器,或油冷却器发生故障,如水管堵塞、流水不畅、断水;

⑧轴承循环冷却水装置发生故障,如堵塞等;

⑨排料口调得太小(推力板太长)使偏心轴受力太大;

⑩传动皮带拉得太紧,轴承受力太大。

推力板又称推动板、肘板等,其主要作用如下:

①支撑活动颚板,并将破碎力传到机架后壁。

②更换不同尺寸的推力板,可以调节破碎机排出口的大小。

③是整个机器中的保险装置。喂料时,当落入太硬的难以破碎的物料块或一般不能破碎的金属块等杂物时,推力板自行断裂,以保护其他零部件免受损坏。因此,有时还称推力板为安全板,就是这个道理。

推力板是整个机器中构造最简单、成本最低、易于制造和更换的零件。通常用强度较低的灰口铸铁制成。其断面尺寸应该使其强度足以传递正常的应力,而不能传递机器超员荷时产生的应力。

颚式破碎机齿板的磨损属于凿削式磨损。以PZ50-500型颚式破碎机齿板为例,齿板材质是经水韧处理的标准高锰钢。在扫描电镜下观察齿板磨面可以看出,齿板表面被挤压成凹凸部分材料,随后又被磨料推挤形成压舌磨面,在磨面上可以看到很多磨料尖角短程渭动造成的磨痕,并可看到齿板表面有微裂纹。

经过分析,齿板磨损的主要原因是磨料相对齿板短程滑动、切削金属造成磨屑和磨料反复挤压引起齿板材料多次变形,导致金属材料疲劳脱落,磨损失效过程是:

①物料多次反复挤压凿削齿板,在齿板区表层,或在挤压金属的突出部分根部形成微裂纹,此微裂纹不断扩展到相连,造成表面金属材料脱落,形成磨屑。

②物料反复挤压,造成齿板金属材料被局部压裂或翻起,其碎裂或翻起部分又随着挤压撞击的物料一起脱落形成磨屑。

③物料相对齿板短程渭动,切削齿板形成磨屑。

因此从耐磨材料上控制齿板磨损主要是硬度和韧性。材料硬,物料挤压深度浅,材料变形小,物料对材料短程滑动的切削量也小。材料韧性好,抵抗断裂能力强,可消除挤压撞击过程中脆性断裂,提高抗疲劳变形开裂能力。

颚式破碎机的大小规格不同,进料粒度、锐度不同,对齿板的挤压、撞击力不同,大中型挤压力大,除应考虑材料的抗挤压力和抗滑动切削外,还应考虑受撞击时的冲击刀及弯曲应力。因此大型齿板选材应选用韧性高、综合性能好的材质。

从上还磨损失效分析可知,对于齿板材料应选择硬度高的村质以抵抗挤压、显微切削失效,选择足够韧性的材质以抵抗凿削撞击疲劳失效。同时从齿板结构上进行改进,以减少物料与齿板的相对滑动,这不仅对提高生产率有益,而且对提高材料的使用寿命也有益。

造成地脚螺栓断裂的原因主要有:

①破碎机内夹有大量石块,重载强行起动时,地脚螺栓承受较大剪切应力导致螺栓折断。

②机器载荷振动或减振木板在地坑中腐烂导致螺帽松动,整个机架作前后运动,磨损了螺栓,设备带“病”工作,又未及时发现,最终导致螺栓断裂。

③破碎机轴承损坏,运行中偏心负荷增大,导致螺栓断裂。

①拆除原混凝土基础,更换地脚螺栓,重新浇注基础。

本方案适用于地脚螺栓折断较多,基础有裂纹,且裂纹较大,继续使用隐患较多的破碎机。具体做法和步骤是:

a)拆除原地脚螺栓混凝土基础,取出全部螺栓,并清理好现场工作面;

b)找正机座后,更换全部地脚螺栓;

c)进行地脚螺栓基础灌浆,待混凝土达到强度后装机,拧紧地脚螺栓,复查无误后进行下道工序;

d)用锚定式活动地脚螺栓时,应埋设合适的预留管。灌浆一般采用细碎石混凝土,地脚螺栓孔内应先塞入厚度约为100mm的浸油麻绳或全部灌满干砂,

②平移破碎机,在原混凝土基础上钻孔,用树脂砂浆锚固地脚螺栓。要求螺栓锚固深度为12d,螺栓根部可不做弯权,孔径孔深分别要大于螺栓直径和锚固深度10mm。主要施工流程为:准备——清理基础表面——放线定位——钻孔——清理成型孔和螺栓——向孔内倒入树脂砂浆——插入螺栓对中找平——固定螺栓——养护(>15℃,72h)。

③将破碎机吊离混凝土基础200-300mm后,沿折断地脚螺栓周围凿开一长宽约200mm、深约250mm的孔洞。将螺栓在距基础顶部约150mm处割断,用2—4根同材质绑条(强筋)将新加工螺栓与旧螺栓焊接在一起(新螺栓材质、直径与旧螺栓相同。焊缝长度每端25d,厚度大于10mm)。接长螺栓后自然冷却至常温,清理焊渣,浇注环氧树脂混凝土捣固。2h后点火,在60-85℃下烘烤养护5h,即可开机试车。

④在破碎机机座的前后各浇一混凝土,并在靠机座—侧各预埋一条14号槽钢,机座与槽钢之间留有5—lomm间隙,然后将折断的螺栓按方案修好,拧紧螺因,在机座与槽钢间用斜铁加紧即可。