服务热线

服务热线

来源: 发表时间:2015-06-25 08:20:14 点击次数:【】

固体废物纷繁复杂,其形状、大小、结构和件质各异,为了使其转变为更适合于运输、贮存、资源化利用以及某一特定的处理处置方式的状态,往往需要预先进行一些前期准备加工工序,即预处理。

固体废物的预处理一般可分为两种情况:其一是分选作业之前的预处理,主要包括筛分、分组、破碎和粉磨等,以使废物单体分离或分成适当的级别,更利于下一步工序的进行;其二是运输前或最终处理、处置前的预处理,主要包括破碎、压缩和各种固化方法等,其目的是使废物减容以利于运输、贮存、焚烧或填埋等。

预处理操作技术主要运用物理或化学的方法进行操作,这样不但可以实现固体废物中某些目标物质的分离和集中,同时可以对其中的有效组分进行回收。这对于以资源化为最终目的的固体废物处理系统而言,是至关重要的。

破碎,更确切地称之为颗粒尺寸减小,是通过人力或机械等外力的作用,破坏物体内部的凝聚力和分子间作用力而使物体破裂变碎的操作过程。若再进一步加工,将小块固体废物颗粒分裂成细粉状的过程称为磨碎。破碎是固体废物处理技术中最常用的预处理工艺。

破碎处理后的固体废物之间不存在较大空隙,物料的密实度增加,颗粒尺寸分布趋于规律,大大有利于后续处理工序的需求。

从图2-17中可以看出,供料以及产品的颗粒尺寸分布曲线都是典型的“S”形。破碎过程中若无篦筛以限制出料的最大尺寸,则一些具有最大尺寸部分的物料在尺寸并未减小的情况下通过破碎系统是完全有可能的,而从整体上讲,大部分颗粒的尺寸都减小了,这就使得该产品的PSD为一更宽的分布。如果系统中设有算筛,则产品的PSD曲线明显左移。然而,由于原物料和破碎后的废物的形状不规则,一些大于篦筛升孔尺寸的颗粒,从对角位置或以一端向下的形式而透筛的情况时有发生,因此,篦筛产品的PSD曲线的一段要超过篦筛尺寸。

破碎几乎是所有固体废物处理方法必不可少的预处理工序,主要有以下优点:

(1)废物容积减少,便于贮存与运输;

(2)为分选提供要求的入选粒度,使原来的联生矿物或联结在一起的异种材料等单体分离,从而更有利于提取其中的有用物质与材料;

(3)破碎后,原来组成复杂且不均匀的废物变得混合均一,比表面积增加,易于实现稳定安全高效的燃烧,尽可能回收其中的潜在热值,也有助于提高堆肥效率;

(4)对于填埋处理而言,破碎后废物置于填埋场并施行压缩,其有效密度要比末破碎物高25%-60%,减少了填埋场工作人员用土覆盖的频率.加快实现垃圾干燥覆土还原,与好氧条件相结合,还可有效去除蚊蝇、臭味等问题,减少了昆虫、鼠类传播疾病的可能;

(5)防止不可预料的大块、锋利的固体废物破坏运行中的处理机械,如分选机、炉膛等;

(6)便于固体废物的资源化加工,如制砖、制水泥等,都有一定的粒度要求。

(1)固体废物的机械强度

指固体废物抗破碎的组力。通常都用静载下测定的抗压强度、抗拉强度、抗奶强度和抗弯强度来表示。其中抗压强度最大,抗剪强度次之,抗弯强度较小,抗拉强度最小。一般以固体废物的抗压强度为标准来衡量:抗压强度大于250MPa的为坚硬固体废物;40-250MPa的为中硬固体废物;小于40MPa的为软固体废物。

固体废物的机械强度与废物颗粒的粒度有关,粒度小的废物颗粒其宏观和微观裂缝比大粒度颗粒要少,因而机械强度较高。

在需要破碎的废物当中,大多数都呈现脆性,废物在碎裂之前的塑性变形很小。但也有一些需要破碎的废物在常温下呈现较高的韧性和塑性,因此用传统的破碎方法难以将其破碎,需要采用特殊的破碎手段。例如,橡胶在压力作用下能产生较大的塑性变形却不断裂,但可利用它在低温时变脆的特性来有效地破碎。

(2)破碎方法

分为干式、湿式、半湿式三类。其中,湿式破碎与半湿式破碎是在破碎的同时兼有分级分选的处理。干式破碎即通常所说的破碎,按所用外力的不同,干式破碎(以下简称破碎)又可分为机械能破碎和非机械能破碎两种方法。机械能破碎是利用工具对固体废物施力而将其破碎的;非机械能破碎则是利用电能、热能等对固体废物进行破碎的新方法,如低温破碎、热力破碎、低压破碎或超声波破碎等。

目前,广泛应用的是机械破碎,破碎作用分为挤压、摩擦、剪切、冲击、劈裂、弯曲等。

①挤压作用是将材料在两个坚硬表面之间挤压,这两个表面或都是移动的,或是一个静止一个移动,这种作用当供料是硬的、脆性的和易磨碎的材料时最为适合。

②摩擦作用是在两个坚硬的物体表面的中间来碾碎废物,由于摩擦需要较大的动力并会引起摩擦表面的磨损,因此它常常用于易于磨碎的材料。

③剪切作用指切开或割裂废物,特别适于二氧化硅含量低的松软物料(如废轮胎、塑料等)。

④冲击作用有两种形式:重力冲击和动冲击。前者是使物体落到一个硬的表面上,物体在自重作用下被控碎,动冲击是指供料碰到一个比它硬的快速旋转的表面时发生的作用,在这种情况下供料是元支撑的,冲击力使破碎的颗粒向破碎板以及向另外的锤头和机器的出口加速。冲击作用主要适合于脂性物料(如金属、玻璃、陶瓷)的破碎。

固体废物的机械强度特别是废物的硬度,直接影响到破碎方法的选择。在有待破碎的废物(如各种废石和废渣等)中,大多数呈现腕硬性,宜采用劈裂、冲击、挤压破碎;对于柔韧性废物(如皮橡胶、废钢铁、废器材等)在常温下用传统的破碎机难以破碎,压力只能使其产生较大的塑性变形而不断裂,这时,宜利用其低温变脆的性能而有效地破碎,或接剪切、冲击破碎;而当废物体积较大不能直接将其供入破碎机时,需先行将其切割到可以装入进料口的尺寸,再送入破碎机内;对于含有大量废纸的生活垃圾,近几年来国外已采用半湿式和湿式破碎。

鉴于固体废物组成的复杂性,一般的破碎机兼有多种破碎方法,通常是破碎机的组件与要被破碎的物料间多种作用力在一起的混合作用。

破碎机的基本技术指标有两个;一是总位能耗,即单位质量破砷产品的能量消耗,用于判别破碎机消耗的经济性;二是破碎比,即破碎机在破碎过程当中,原废物检度与破碎产物粒度的比值。破碎比表示废物粒度在破碎过程中减少的倍数,也就是表征了废物被破碎的程度。破碎机的能量消耗和处理能力都与破碎比有关。

一般破碎机的平均破碎比在3-30之间;磨碎机破碎比可达40-400以上。

固体废物每经过一次破碎机或磨碎机称为一个破碎段。如若要求的破碎比不大,则一段破碎即可。对有些固体废物的分选工艺,例如浮选、磁选等,要求人料的粒度很细,破碎比很大,往往根据实际需要将几台破碎机或磨碎机依次串联起来组成破碎流程。

破碎段数是决定破碎工艺流程的基本指标,它主要决定破碎废物的原始粒度和最终粒度。破碎段数越多,破碎流程就越复杂,工程投资相应增加。

为避免机器的过度磨损,工业固体废物的尺寸减小往往分儿步进行,一般采用三级破碎,第一级破碎可以把材料的尺寸减小到7.62cm,第二级破碎减小到2.54cm,第三级减小到O.32cm。

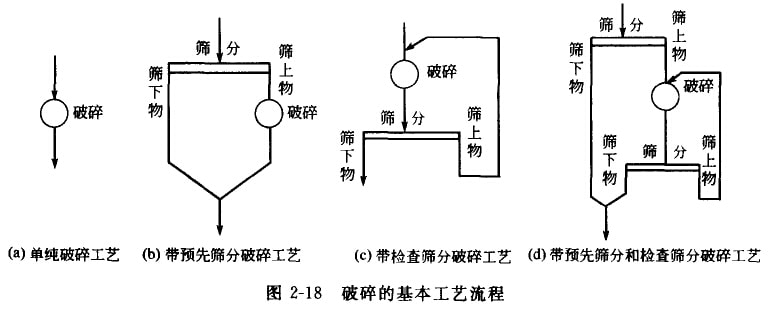

根据固体废物的性质、颗粒的大小、要求达到的破碎比和选用的破碎机类型,每段破碎流程可以有不同的组合方式,其基本的工艺流程如图2-18所示。

上一篇:直线振动筛简介

下一篇:破碎机——“变废为宝”利器