服务热线

服务热线

当前位置:首页>媒体中心>产品百科>矿用磨机主轴承的对比分析及选用

来源: 发表时间:2015-04-23 13:35:48 点击次数:【】

磨机是一种典型的粉磨设备,在金属、非金属 选矿以及冶金、建材、化工和电力等行业的粉碎作业中得到了广泛的应用。主轴承是矿用磨机的重要部件之一,不仅承受筒体、磨料和矿浆等产生的静负荷,而且承受转动过程中磨料拋、泻所产生的动负荷,以及给料过程中的冲击负荷,其量值往往达到数百吨。

目前矿用磨机的主轴承主要有动静压轴承、静压轴承和滑履轴承等,总的来说,这几种轴承都属于滑动轴承范畴,但各有特点。随着工业技术的发展,对机器的性能以及环保节能等方面的要求也越来越高,在磨机的设计和运行中对主轴承的设计、使用和维护要求也大大提高;其次,随着球磨机规格的增大,轴颈直径也随之增大,轴承系统需要能承受由更高负荷和更大轴颈共同产生的大轴颈变形。故选用合适的主轴承就显得尤为重要。在总结几种常用主轴承的基础上,探讨了不同类型主轴承的优缺点,阐述了主轴承的选用原则及方法。

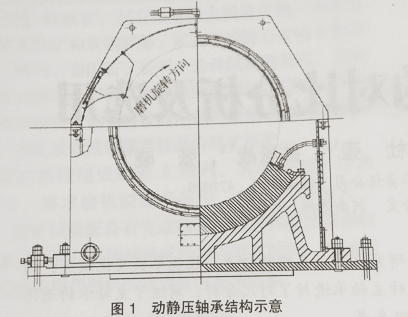

最初磨机规格较小时,基本上都是用此类主轴承。其工作原理是,磨机还没运转时,先启动润滑站的高压泵,高压油进入到主轴承的油腔中顶起中空轴,在轴承和中空轴之间形成一层油膜,当磨机筒体开始旋转时,利用轴承的楔形油腔产生的动压效应,在轴承和中空轴之间形成一层稳定的油膜,同时润滑站的高压系统停止供油,低压系统向主轴承的顶部供 低压油,低压油洒在旋转的中空轴上,对已经形成的油膜进行油量补充。动静压轴承的结构如图1所示。

动静压轴承轴瓦上只有一个高压油口,轴瓦表面覆盖了一层巴氏合金,轴承在启动之后,即正常工况下为动压润滑,由于轴承的平均比压小于弹流润滑理论的平均比压(基数为107),而且轴承的转速较低, 故属于低速重载轴承润滑理论。静压油腔在常工作时为封闭油腔,且面积较小,对动压承载力影响较小,因此动压轴承压力计算时可以略去。

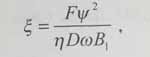

承载能力系数

式中:F为外载荷;ψ为相对间隙;η为润滑油在轴承平均工作温度下的动力黏度;D为轴承直径;ω为中空轴角速度;B1为轴承宽度。

由式(1)可知,影响轴承的承载能力参数有润滑油黏度、轴承直径、轴承宽度、轴颈转速、相对间隙以及轴承的结构。在轴承润滑油、轴颈直径和转速确定的情况下,主要受到宽度和相对间隙的影响,特别是相对间隙,这也是设计的重点。

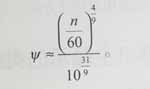

相对间隙有以下经验公式

式中n为中空轴转速。

由此可知,在磨机主体都确定的情况下,影响动静压轴承主要承载能力的因素只有轴承宽度。轴承越宽,其承载能力强,但增加轴承宽度,中空轴的宽度也相应增加了,这无疑增加了磨机的成本;所以轴承宽度不能增加太多,这就限制了动静压轴承的承载能力。由于在磨机运转时不用再往轴承中供高压油,所以对动静压轴承相配套的润滑站的高压系统要求相对较低,故润滑站的成本要相对较低些。

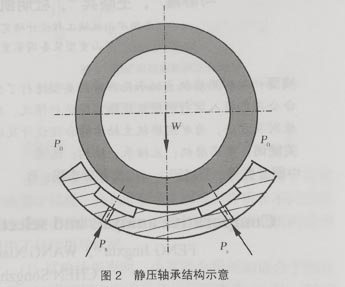

随着磨机规格的不断增大,动静压轴承已不能满足磨机的发展要静压轴承。其工作原理是,在磨机运转过程中液压系统持续向轴承供高压油,依靠高压油使轴承和中空轴之间形成承裁油膜,使轴颈和轴承相对转动时处于完全液体摩擦状态: 摩擦因数很小,一般在0.000 1-0.0004之间,因此启动力矩小,效率高。静压轴承的结构如图2所示。

静压轴承的油膜不像动压轴承的油膜那样受到速度的限制,因此能在极低或极高的转速下正常工作,油膜刚性大,具有良好的吸振性。由于静压轴承是依靠高压油的压力形成承载油膜,所以其承载能力越取决于液压系统,对于液压系统要求较高,因此和静压轴承相配套的液压系统成本相对较高。

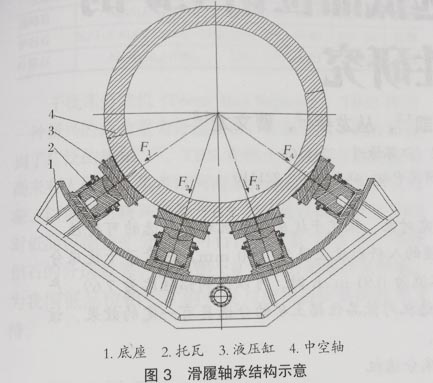

随着超大规格矿用磨机的出现,滑履磨机开始应用到矿用磨机中。矿用磨机使用的滑履轴承通常为四滑履结构,轴承表面采用巴氏合金,滑履(托瓦)下部凸球体为球面结构,能自动调整,允许磨机有一定变形和轴向伸缩,轴承表面不受损坏。轴承采用高压强制润滑,每个托瓦瓦面上有5个油腔,其中中间为主油腔,四周4个为副油控。磨机启动前和运转中一直供高压油,高压油经分流马达进入托瓦主油腔,经节流器分流至副油腔进行调节,保证油膜厚度一致,为磨机运行提供不间断的静膜(> 0.1 mm), 磨机运行中高压油路的压力指示可以用来间接反映磨机负栽的情况。当磨机停止运转时高压油仍将轴颈浮起,轴颈在托瓦中逐渐停运,使瓦面不被擦伤。在磨机启动之前。向凸球体球面供入高压油。以便于球面自调心,磨机运转约15min后停止此路高压油。每个止推瓦块的2个止推面上各有1个油枪,磨机启动前和运转中一直供高压油。每个滑履下面有液压调节机构,可调节滑履高度,单个滑履拆除不需要顶起磨机。油封外罩可以完全罩住磨机回转部轴承表面,外罩设有检修口、可活动检查门,并用油脂密封,滑履轴承的结构如图3所示。

图3可以看出,整体轴承分解为数个单独的滑履,支撑在球磨机通体的滑环上。大型球磨机采用这个结构,在缩短2个轴承的间距,改善筒体受力状态,进出料口尺寸不受轴颈限制,但结构复杂,成本较高,同时其调试比较麻烦。

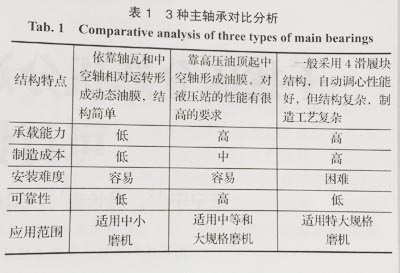

主轴承的选用既要满足磨机承载能力的要求,又要考虑成本。动静压主轴承由于受轴承宽度的限制,能力有限,但其相配套的润滑站成本较低,故动靜压轴承常用于中小磨机上;静压轴承承载能力高,运转平稳,但由于对润滑站的要求较高,导致润滑站的成本提高,故静压轴承常用于大磨机上;滑履轴承结构复杂,本身的制造成本较高,且用于矿用磨机的实践经验较少,故通常只有在特大型磨机上才会选用滑履轴承。此外,从可靠性角度看,动静压轴承正常运转时,依靠轴瓦和中空轴相对运转形成的动态油膜承载负荷,油膜的厚度和质量与轴承本身的制造和安装有很大关系,发生故障的概率相对高一些,可靠性低;静压轴承正常工作时,依靠高压油将中空轴顶起,在瓦和轴之间形成一层高压油膜,即使轴承的制造和安装出现一些误差,对高压油膜的形成也不会产生太大影响,所以可靠性高一些;滑履轴承由于本身的结构特点,在实际安装中,调节4个滑履块的同步性非常困难,调整完正常运转后也经常会出现不同步的现象,所以容易出现故障,可靠性低。3种主轴承的对比如表1所列。

通过对3种不同的主轴承进行对比分析,总结了各自的优缺点,提出了主轴承的选用原则,并结合生产实际分析了这3种主轴承的适用情况,为矿用磨机主轴承的选用提供借鉴。

《矿山机械》第43卷2015年第四期 作者:冯静霞,王晓兵,杜明凯,等

上一篇:破碎机锤头使用寿命的影响因素有哪些

下一篇:螺旋分级机概述、工作原理及分类