服务热线

服务热线

当前位置:首页>媒体中心>产品百科>案例分析—湿排粉煤灰代替黏土生产低碱水泥

来源: 发表时间:2015-07-13 14:06:23 点击次数:【】

前言:低碱水泥综合了普通硅酸盐水泥的许多优点,具有抗腐蚀性强、干缩性小、抗冻性能好等特点。用其配制的混凝土具有良好的施工性和优良的耐久性,技术性能优于其他混凝土。

青海某水泥有限公司地处西北地区,该地区因原燃材料的限制,低碱水泥的生产量很小,远远不能满足市场需求。企业根据市场的需求和企业自身发展的要求,为追求更大的经济效益,主动进行产品结构调整,公司组织力量对低碱水泥的生产进行技术攻关,获得了成功。

通过采用湿排粉煤灰代替菇土配料和石灰石搭配使用,有效控制生料中的碱含量,在燃料质量较差的情况下,通过优化熟料的三个率值、合理调整工艺操作参数、改用四风道粉煤燃烧器、稳定热工制度等系列措施,成功生产出高质量的低碱水泥,满足了市场需求。由于湿排粉煤灰的大量使用,既降低了站土资源的消耗,又解决了火力发电厂湿排灰堆放难的问题,减少了对土地、水源、大气的环境污染,且符合国家“三废”政策,获得了较好的经济效益和社会效益。

青海某水泥有限公司为了调整产品结构,组织力量用湿排粉煤灰代替憨土生产低碱水泥,取得了成功。

该公司有两条1000t/d新型干法水泥生产线和一条2000t/d新型干法水泥生产线,一直沿用石灰石、茹土、硫酸渣三组分配料生产硅酸盐水泥;但是憨土中碱含量高达3.2%左右,无法满足低碱水泥的配料要求,该公司决定采用附近电厂的湿徘粉煤灰代替熟土配料,其碱含量为1.46%,基本满足低碱配料要求。

该公司2007年10月在1000t/d熟料生产线上进行探索性试生产,其间出现窑皮垮落、耐火材料使用寿命缩短、影响窑的安全运行和生产成本较高等问题。2008年4月针对低碱水泥试生产存在的问题进行分析研究,决定在2000t/d生产线上再次试生产,取得了较好的效果。

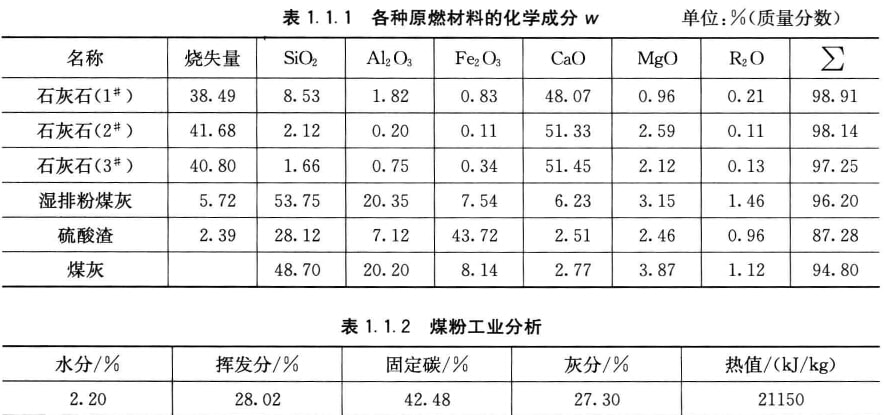

生产低碱水泥的关键是有效控制原燃材料中的R2O值。该公司主要原料碱含量的控制范围如下:钙质原料中R2O≤0.2%,硅质原料中R2O≤1.5%,铁质校正原料中R2O≤1.0%。原燃材料化学成分见表1.1.1,煤粉工业分析见表1.1.2。

(1)钙质原料。石灰石开采有三个矿点(1#、2#、3#),1#开采点石灰石含土量大,SiO2为8.53%,碱含量偏高,且成分波动大,影响配料质量;2#、3#两个开采点石灰石质量较好,化学成分相近,碱含量较低,能满足生产要求,但开采量较小,只能作为补充原料。为了解决这一矛盾,通过增加装运设备,增大2#、3#开采点石灰石的搭配比例,由原来的15%提高到35%,满足了钙质原料碱含量的要求。

(2)硅质原料。湿排粉煤灰ω(B2O)=1.46%,用它代替熟土配料,能满足生料碱含量的要求,另具有以下特点:①粉煤灰有50%左右颗粒小于0.08mm,且具有良好的易磨性,有利于提高原料磨产量,降低电耗。②粉煤灰中含有活性很高的玻璃体和活性SiO2、Al2O3的物料,用其配制的生料具有良好的易烧性,且有利于挂窑皮。但因其铝含量较高,易形成长窑皮,影响窑内通风,并易造成“黄心料”。③粉煤灰中含有残留的碳,其本身发热量可达800J/kg左右,可降低熟料热耗。

(3)铁质校正原料。硫酸渣,含铁量高,主要成分为Fe203,碱含量为0.96%。

(4)燃料。进厂原煤热值低、灰分大、碱含量高,均化条件差,质量波动大;而且其着火温度高,燃烧速度促,火力强度小、烧成温度低,易造成熟料欠烧或黄心料。另外劣质煤在假烧中SO3和R2O循环富集,在窑后部结硫碱因,在分解炉锥部及窑尾上升烟道形成结皮,导致窑内通风不良。

根据原燃材料的化学成分,按照42.5级低碱水泥的性能要求,确定采用石灰石、湿诽粉煤灰、硫酸渣三组分配料方案,设计熟料率值为:KH=0.90,SM=2.3,IM=1.0。后考虑熟料SM值偏低,影响熟料3d强度,通过调整Fe2O3含量,以保证熟料炬烧过程所需液相量,基本满足生产要求。

(1)提高煤粉质量。加强原煤均化,降低出磨煤粉纫度和水分,将煤粉细度从12%降低到8.0%左右,水分控制在1.5%以下,以提高煤粉燃烧速度。

(2)更换燃烧器。将三风道煤粉燃烧器更换为2500A型四风道煤粉燃烧器。该燃烧器一次风比例仅5%-8%,直流风、旋流风速度大。与二次风的速差加大,调节灵活;对煤质的适应性更强,窑头火焰形状完整、火力强劲、热力集中,烧成带温度高,般烧条件得到了改善,窑皮状况保持得比较稳定,熟料散料减少,结粒良好。

(3)提高二、三次风温。通过适当降低篮冷机蓖速,增加一室冷风机风量.采用厚料层(一室料层厚度600咖左右)的操作方法,提高二、三次风温,针对窑内熟料情况综合控制二、三次风的比例和压力,以较好的窑况去适应劣质煤的燃烧,从而达到较好的运行状态。

(4)加强窑内通风。针对窑内煤粉不完全燃烧造成的还原气氛,影响熟料烧成过程中的化学反应情况,适当提高高温风机转速,加强窑内通风,控制合理的系统负压,提高窑的快转率,“薄料快烧”降低窑内物料填充率,改善窑内反应环境,以利于物理化学反应的进行,减少或避免“黄心料”的产生。

(5)调整火嘴位置。火嘴在窑内的位置与窑皮的长度、厚度有很大关系,调整喷煤嘴中心线,和窑的中心线相同,以形成完整的火焰形状,有利于二次风的带人,使煤粉有足够的空间进行完全燃烧.提高烧成温度。

(6)优化操作参数。积极调整合适的窑操作参数,稳定热工制度,调整控制系统温度比煅烧普通硅酸盐熟料时稍高。目标值为窑尾温度1100℃,窑头罩凤温950℃,三次风温860℃,分解妒出口900℃,C5级筒出口温度9lo℃,C1级筒出口温度340℃。

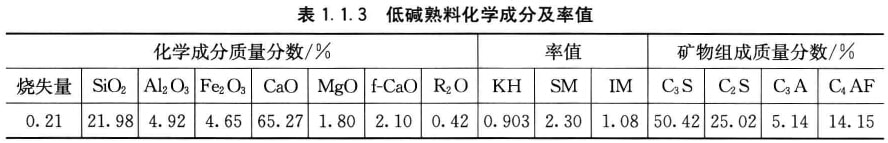

2008年4月17日开始实施低碱水泥配料方案,通过四个月的生产实践,由于配料方案选择合理,工艺措施调整及时得当,保证了回转窑系统热工制度的稳定,从而保证了熟料的产质量。产量由78.6t/h提高到79.8t/h,且质量符合国标要求。熟料化学成分、率值熟料及矿物组成见表1.1.3。

采用低碱水泥熟料,以配合比为熟料∶石膏∶粉煤灰=87∶5.0∶8.0生产水泥,其水泥的抗折强度3d为4.7MPa、28d为9.2MPa,抗压强度3d为20.6MPa、28d为46.2MPa,碱含量为0.53%,达到42.5级低碱水泥的要求。

上一篇:硅酸盐水泥的生产

下一篇:煤矸石破碎机优势特点解析