服务热线

服务热线

当前位置:首页>媒体中心>产品百科>案例分析—干粉煤灰配料生产水泥及其措施

来源: 发表时间:2015-07-15 09:28:02 点击次数:【】

前言:粉煤灰作为火力发电厂的一种工业废料,它的堆存不仅占用了大量的耕地,而且也对环境造成一定的污染。粉煤灰是一种分散度较高的微细物料,是各类颗粒混合体。粉煤灰矿物相主要由玻璃相、无定形相和结晶相三类矿物组成。玻璃相主要是球型玻璃体,这部分为漂珠、沉珠、磁珠等;结晶相主要为莫来石、石英、磁铁矿、硅酸盐矿物等;无定形相多为未燃烧的炭粒。低钙粉煤灰(CaO含量在5%以下)的密度一般为1.8-2.3g/cm3。粉煤灰颗粒粒径一般为0.5-300μm,平均几何粒径小于40μm,粉煤灰的主要化学成分为SiO2和Al2O3,两者含量占60%以上。粉煤灰中未燃尽的炭大部分以单体形式存在于粉煤灰中,炭粒呈海绵状和蜂窝状,比表面积大,硫松多孔,亲油疏水,具有良好的吸附活性。炭粒较软,强度较低,部分石墨化,密度一般为1.6-1.7g/cm3,视密度一般为0.74-0.66g/cm3。一般炭粒平均粒度大于粉煤灰的平均粒度,即粗粒级粉煤灰中的含碳量高于纫粒级粉煤灰。

粉煤灰的开发利用早已为人们所关注,粉煤灰在水泥中的应用最初是作为混合材掺入水泥中;另外,作为混凝土掺合料应用,2005年8月1日实施的《用于水泥和混凝土中的粉煤灰》GB/T1956-2005标准规定,根据粉煤灰细度(45μm筛余)、需水量比、烧失量等指标,将粉煤灰分为I级、Ⅱ级、Ⅲ级灰,对其细度要求分别为12.0%、25.0%和45.0%,烧失量要求分别为5.0%、8.0%和15.0%。

本案例是用粉煤灰替代易土作为硅质原料生产水泥,这是利用粉煤灰具有与熟土相近的化学成分的特点。粉煤灰替代黏土,可以保护耕地,减少对土地资源开采,具有重要的现实意义和长远的历史意义,以及广阔的推广应用前景。

山东某建材有限公司1000t/d新型干法熟料生产线自2001年开始使用电厂湿排粉煤灰作为黏土质原料,配以砂岩作为硅质校正原料,进行生料配料,取得了成功。但湿排粉煤灰水分较高(一般大于18%),使用中易造成配料秤断料严重、出磨生料成分合格率低,影响熟料质量和窑系统工艺状况的稳定。尤其是夏季,往往造成人磨原料综合水分较高(大于8%),因而要求生料磨烘干废气温度较高,出磨气体温度较低(小于70℃),生料水分大于2.0%。该公司在对粉煤灰资源进行详细考察并研究生产工艺后,使用于粉煤灰替代湿排粉煤灰配料取得成功。

1.粉煤灰成分和原料配料方案的确定

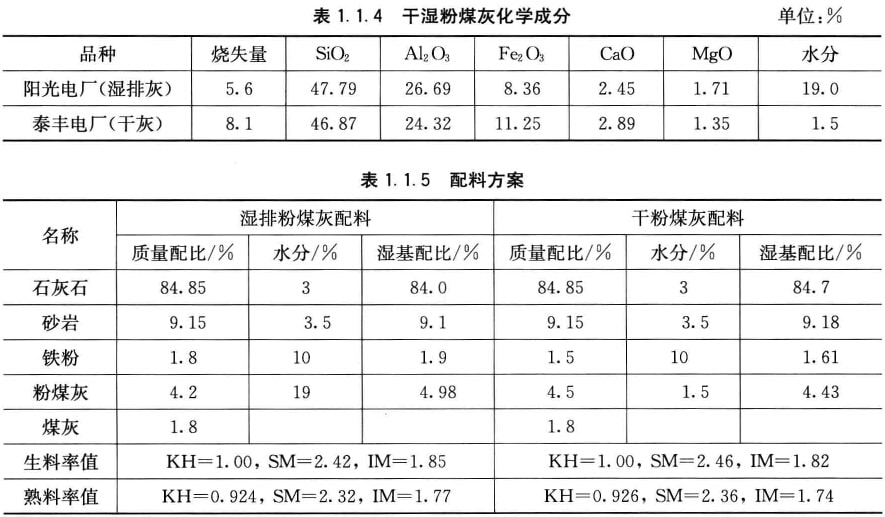

(1)粉煤灰成分。选用泰丰电厂的于粉煤灰,干湿粉煤灰的化学成分见表1.1.4,干灰的A1203含量低、Fe2O3含量高,配比中通过降低铁粉的配比,控制砂岩使用量,适当增加干灰的用量。

(2)原料配比的变化。根据原湿排灰的配料经验及干灰的化学组成,进行原料配料方案调整,见表1.1.5。

2.配套改造和试生产情况

利用原石灰石存储库作为干粉煤灰储库(库存粉煤灰1200t),并将皮带计量秤改为管式螺旋计量秤。粉煤灰经配料计量后与石灰石混合入磨。2006年11月干粉煤灰投入使用。使用后消除了粉煤灰断料现象,使生料合格率升高。其中KH合格率从62%提高到65%;SM合格宰从66%提高到71%;IM合格率从64%提高到68%。生料出磨温度升高达到80℃;生料水分降低,小于1.0%。

试生产中出现的问题有:一是预热器系统温度升高,在分解炉控制温度不变的情况下一级筒出口温度由346℃升高到353℃,其余二-五级出口也分别出现5-10℃不等的温度升高。预热器四级出口温度升高幅度最大,达到10℃,膨胀仓内不时出现积料,下料不畅,发生堵塞事故。二是生料磨产量降低,由87t/h降到84t/h。三是电除尘收尘效率降低.有灰白色烟尘排出,而入窑生料也表现为浅灰色。四是生料出磨成分控制与熟料成分控制出现较大的出入,熟料KH比控制指标低、IM值比控制指标高。造成上述问题的主要原因有以下几点。

(1)使用干粉煤灰,磨机研磨能力下降。水分为1.5g6的干粉煤灰由于在配料的过程中没有与其他原材料进行充分的混合,进入原料磨烘干仓后被较快的风速迅速带走,在磨内停留时间短,造成磨内实际研磨物料的性质、粒度分布发生了较大的变化.粉煤灰的助磨作用未得到充分发挥。

(2)烧失量的升高,说明干粉煤灰中间定碳含量高;另外,由于大量含有固定碳颗粒的粉煤灰未经研磨就作为成品被收集,生料喂人预热器后固定碳颗粒在低温环境下燃烧释放热量的速度缓慢,进入五级上升烟道后,在超过850℃环境下迅速燃烧进入四级.物料温度过高而引发堵塞。

(3)使用于粉煤灰后,出磨气体温度升高,进人电除尘温度相应升高至140℃,同时出磨气体水分也大幅度降低,导致废气中粉尘的比电阻率增大,从而影响电除尘的收尘效率,造成部分微细颗粒排放。

(4)粉煤灰掺人生料的途径发生了变化,更多的通过电除尘收集进入均化库,造成生料出磨控制成分取样点试样失真,按照原有的标准进行配料计算,与实际控制有较大的差距。

针对上述问题该公司采取了以下技术措施:一是关小生料磨排风机风门,降低磨内风速,减少带走粉煤灰的比例,延长粉媒灰在磨内的滞留、研磨时间;二是调整球配,适当补充大球,并提高磨内填充率;三是尽量控制进厂粉煤灰挠失量小于6.0%;四是调整增湿塔用水量,进一步降低入电除尘废气温度,调整粉尘比电阻;五是降低煤粉细度、水分,控制分解炉煤粉不完全燃烧现象,缓解粉煤灰固定碳燃烧带来的不利因素;六是摸索生料出磨成分控制与熟料成分的对应关系,及时调整生料控制指标,稳定熟料控制指标。

3.效果

采取一系列措施后问题得到了解决。其中生料磨产量恢复并提高到89t/h,预热器操作控制参数恢复,堵塞故障消除;除尘器粉尘排放浓度(标况)为70mg/m3;烧成系统运行稳定,熟料产质量得到提高。

上一篇:煤矸石破碎机优势特点解析

下一篇:煤矸石破碎机助力煤矸石用于水泥生产