服务热线

服务热线

来源: 发表时间:2015-04-27 15:26:17 点击次数:【】

导语:破碎作业(含筛分作业)的主要任务是,为磨矿作业准备最适宜的给矿粒度;为粗粒矿物选别作业(如跳汰、重介质等)准备最佳的入选粒度;为高品位铁矿、冶炼熔剂等生产合格的产品。

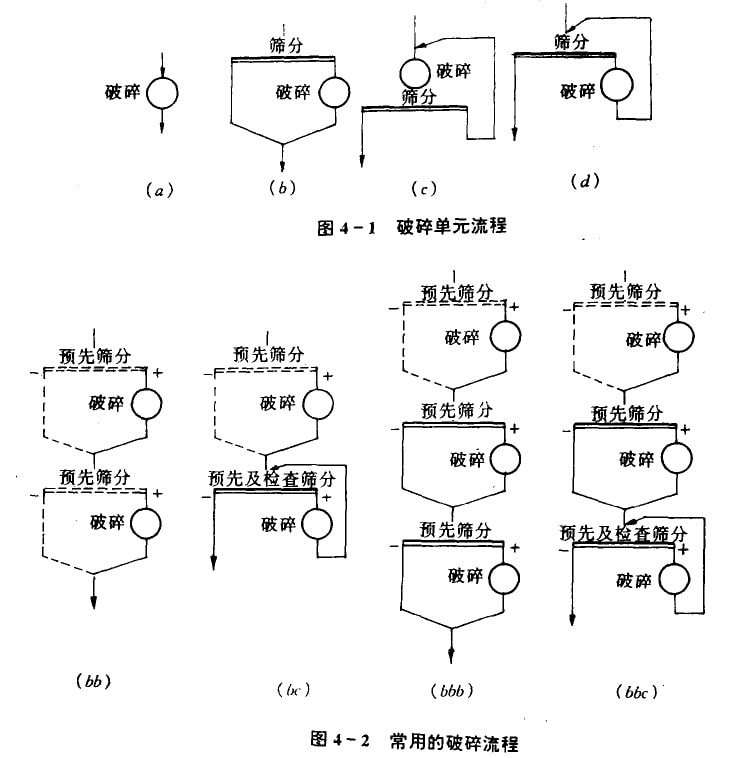

破碎流程类型 破碎流程的基本作业是破碎和筛分两个作业。筛分作业有预先筛分和检查筛分。破碎流程中,有时有洗矿作业。据此,组成破碎流程的可能单元流程有以下(a),(b),(c),(d)四种,如图4—1所示:以此单元流程可组合成各种破碎流程类型。如两段破碎流程可能的类型总数为4×4=l6种、三段破碎流程可能的类型总数为4×4×4=64种。

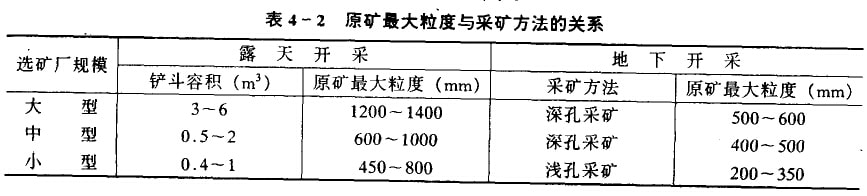

常用破碎流程:破碎流程可能的类型很多,但根据预先筛分,检查筛分设置条件,以及 实际生产中的原矿最大粒度和破碎最终产物粒度,常用的破碎流程有以下四种,如图4—2所示。

破碎流程的选择,主要解决5个问题:即确定破碎段数;预先筛分必要性;检查筛分必要性;洗矿必要性;手选必要性等。

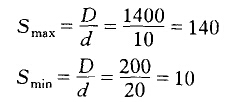

(1)破碎段数的确定;破碎段数取决于选矿厂的原矿最大粒度与破碎最终产物粒度,即取决总破碎比(s)。总破碎比等于原矿最大粒度(D)除以破碎最终产物粒度(d)。即

原矿最大耗度的确定:原矿最大粒度与采矿有关,即与矿床赋存条件、矿山规模、采矿方法、装运设备等有关。它们之间的关系,如表4—2所示。

所谓最大粒度,是指95%的矿量通过某一筛孔尺寸的粒度。从表4—2看出.原矿最大粒度范围为200一1400mm。

破碎最终产物拄度的确定:破碎最终产物粒度视选矿厂规模、磨矿细度和选别的工艺要求而定。由于磨矿作仆电耗占选矿厂总电耗的50%—60%,而破碎作业仅占10%—15%:因此.设计时要尽可能减小破碎最终产物粒度:目前,最适宜的给矿粒度范围:球磨机为10一20mm;棒磨帆开路时为15—20mm,台泥含水较多时,可增到20一25m洲砾磨机需要部分破碎最终产物作磨矿介质时40—100mm;自磨机为200一350mnl;跳汰机给矿粒度小于20mm;重介质选矿为—25一+3mm:

根据上述原矿最大粒度范围(即200—1400mm)相破碎最终产物粒度范围(即球磨机为lo一20mm),常用破碎流程的差破碎比范围为:

式中S——总破碎比;

D——原矿最大极度(mm);

d——破碎最终产物粒度(mm)。

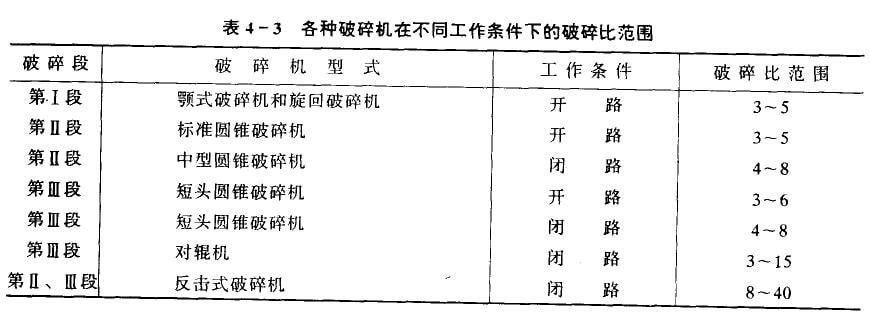

总破碎比等于各段破碎比之乘积。各段破碎比与各段破碎机的型式、流程类型和矿石性质有关:各种破辞扒在不同条件厂,其破碎比范围,如表4—3所示(难碎性矿石取小值、易碎性矿石取大值)。

根据总破碎比范围(10—140)和表4—3中各种破碎机在不同工作条件下的破碎比范围看出,采用常用破碎流程,总破碎比即使达到最小值10,一般情况厂,一段破碎流程也不可能实现。最大的总破碎比为140,只能用三段破碎流程。所以.破碎段数的结论是:常用破碎航程应是两段或三段:特殊情况可考虑四段破碎流程(如难碎性矿石的大型选矿厂)。

(2)预先筛分的必要比。预先筛分是矿石进入破碎机之前的筛分作业:其目的是,预先筛出给矿中的细粒物料,防止矿石过粉碎,减少进入破碎饥的给矿量,从而提高破碎帆的处理量,根据矿石今水分的含量,可将矿石分为:干矿石(水分<3%);润湿矿石(水分3%—4%);较湿矿石(水分4%一6%);湿矿石(水分>6%)等。

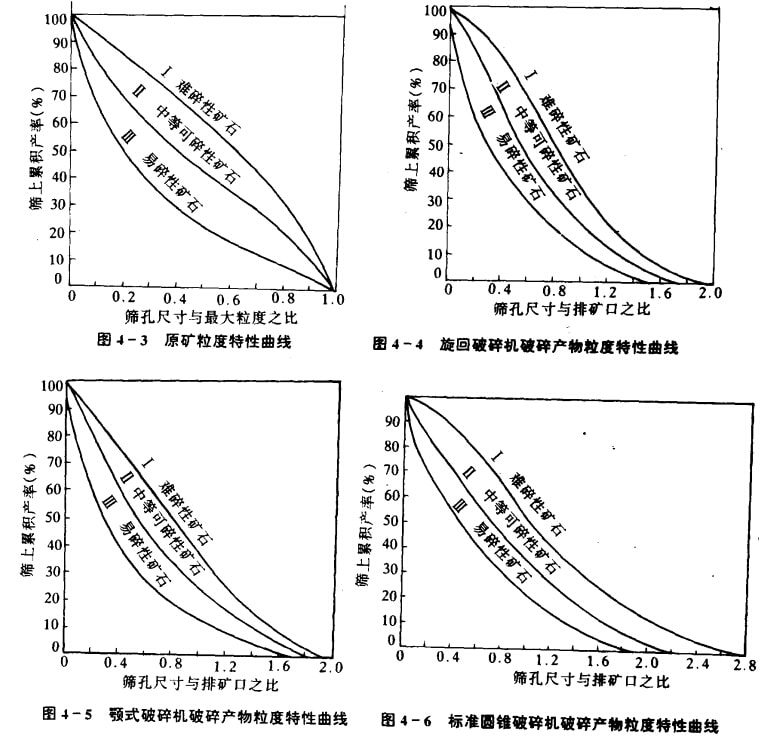

水分在破碎时的有害程度,视矿·石中矿泥含量而定。当矿石含泥多,水分高时,采用预先筛分可以减少破碎机的堵塞现象。生产实践证明,大多数情况下,原矿中均含有一定数量的细粒物料,特别是易碎性矿石,其纫粒含量较多,如图4—3所示。所以,粗碎前的预先筛分总是有利的。

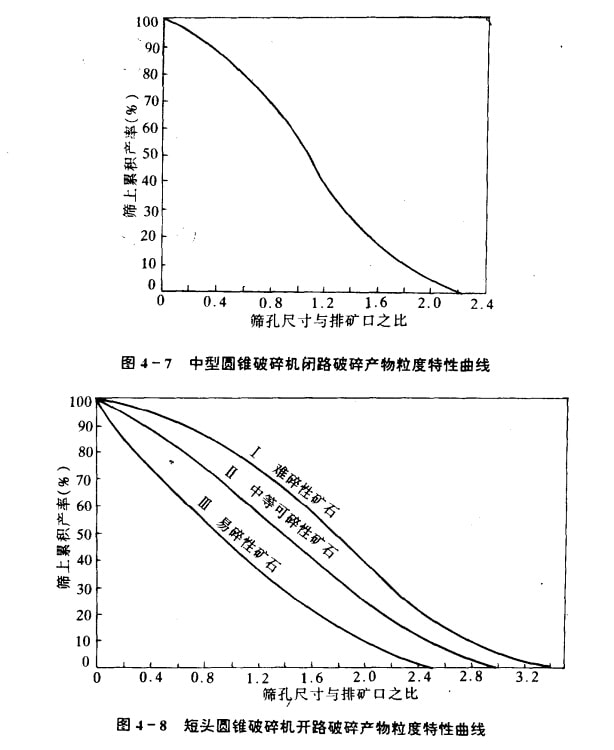

粗碎、中碎排矿产物中,其细粒含量更多,破碎产物的粒度持性曲线总是呈凹型的,如图4—4,固4—5,图4—6,图4—7,图4—8,图4—9所示。所以,中碎、细碎前的预先筛分也总是有利的。设置项先筛分的缺点是:增加厂房高度,增加基建投资和设备配置较复杂:因此,在下列情况下,可以不设预先筛分:难碎性矿石,细粗含量少;破碎机有富余的生产能力;受地形限制,难于设置预先筛分;大型选矿厂的杨碎机给矿采用车厢直接倒入,即所谓挤满给矿等。

(3)检查筛分的必要性。检查筛分的目的是,控制破碎最终产物粒度和充分发挥细碎机的生产能力。

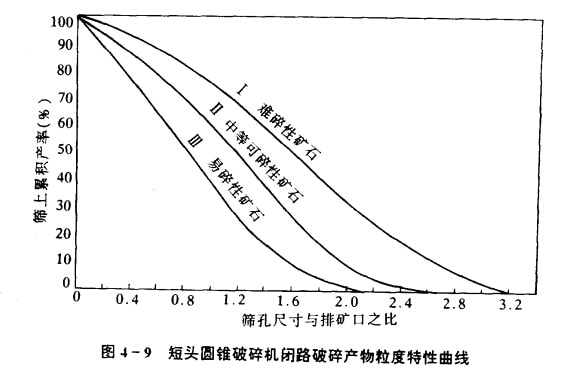

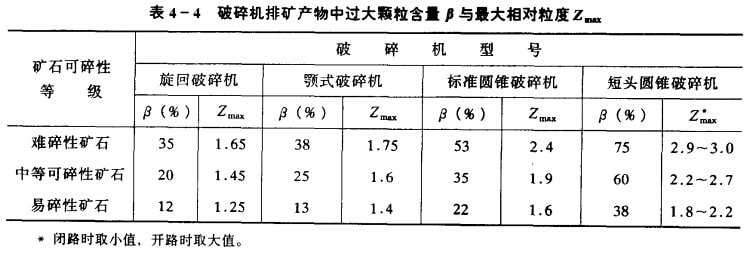

所谓检查筛分是与破碎机(主要是细碎机)构成闭路的筛分作业。各种类型破碎帆不管是开路破碎,还是闭路破碎,其排矿产物中都含有小于排矿口宽度的产物和大于排矿口宽度的产物(或称过大颗粒),如图4—8,图4—9所示。小于排矿口宽度的产物,设置预先筛分是有利的,大于徘矿口宽度的产物,设置检查筛分是必要的。破碎机排矿产物中最大粒度与排矿口宽度之比,称为最大相对粒度。同理.排矿产物中某一粒度(对应于某一筛孔尺寸)与排矿口宽度之比,称为某一相对粒度Z。排矿产物中,大于诽矿口宽度的过大颗粒含量与最大相对粒度,如表4—4所示。

从表4—4可以看出,各种类型的破碎机的排矿产物中都有过大颗粒,而且过大颗粒的含量很高.如短头圆锥破碎机破碎中等可碎性矿石时,排矿产物中过大颗粒含量高达60%,最大粒度为排矿口宽度的2.2—2.7倍;破碎难碎矿石时更为严重,B=75%,Zmm=2.9—3.0。

所以,在破碎流程中的最后一段破碎作业设置检查筛分是非常必要的。应当指出,从技术上讲,各段排矿产物中均有过大颗粒,都可设置检查筛分,但由于设置检查筛分会增加投资,并使车间设备配置复杂化。因此,只在最后一段破碎设置检查筛分.以控制破碎最终产物粒度,前面各段破碎不设置检查筛分。

(4)洗矿的必要性。选矿厂处理含泥量较多的氧化矿,或含泥多、水分高的矿石时,必须设置洗矿作业。一般认为原矿含水大于5%、含泥(—o.074mm)超过5g6—8%,就应考虑洗矿;有些需要预选(如手选、光电选、重介质选等)的矿石,预选前需设置洗矿。所以,洗矿要视具体情况而定。

洗矿方法和设备,取决于矿石的可洗性。它与矿石所含粘土的种类、比例、可塑性、膨胀性及渗透性等有关。

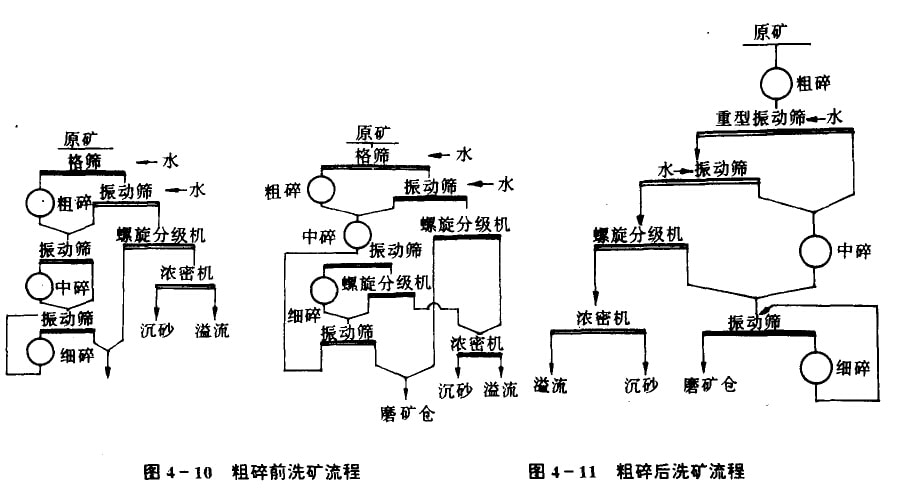

洗矿的典型流程,如图4—Io,图4—ll所示。洗矿后的矿泥有单独处理和矿砂、矿泥合并处理两种方案,采用哪种方案,视矿泥和矿砂的性质而定。

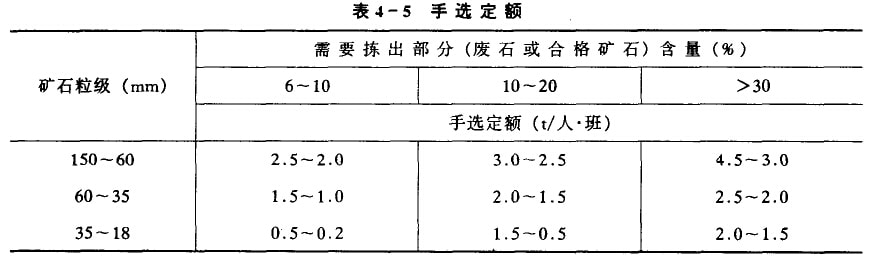

(5)手选的必要性。有些矿石(如黑钨矿等),由于矿脉薄,在开采中,废石混入率高达80%左右,这样使原矿品垃降低,不能直接入选,必须进行手选,以提高原矿品位和获得部分合格产品。所以,手选虽然劳动强度大、效率低,但对这类矿石,仍然非常必要。

根据江西、广东、湖南等省选矿厂的生产实践统计,皮石选出率为35%一7D%,手选工效约3t/人·班,手选回收率为96.5%一99.0%。手选定额如表4—5所示。

上一篇:选矿厂设计的步骤和发展趋势

下一篇:选矿的工艺指标