服务热线

服务热线

来源: 发表时间:2015-04-29 08:19:20 点击次数:【】

砂石骨料生产系统是开采和加工混凝土粗、细骨科的生产企业,包括采料场、骨料加工厂、堆料场和内部运输系统等。它的仟务是及时供应混凝上拌和所需要的质量合格、数量充足和成本低廉的粗细骨料。

骨料生产系统的设计内容主要有勘探和选择料场.确定料源、开采相运输方法骨料加工厂位置,确定其生产能力祁工艺流程;进行骨料堆存设计和质量控制等。

料场选择应根据料场勘探成果、开采和运输条件、混凝十骨料需要星以及各阶段的施工特点进行通盘考虑。尽可能选用储量集中、质地优良、级配适宜、运距较近、场地开阔、开采季节长的料场,以便于集户管理相机械化施工,并减少毛料的运输量。

料场选择应满足水工混凝土对骨料质量的要求.包括骨科的强度、抗陈性、化学稳定件、颗粒形状、级配和杂质含量等。水工混凝土的粗骨料多用四级配,即小石、中石、大石、特大石。砂子称为细骨科,其细度模数为2.4-2.8。

在确定骨料来源时,应以就地取材为土,优先考虑采用天然骨料。当主体工程10km范围内,无足够天然骨料时、应研究开采人工骨料的可能性和合理性。

当采用天然骨料时,应确定砂砾料的开采量。由于砂砾料的天然级配(即各级骨料筛分后的百分比含量,由料场筛分试验测定)与混凝土骨料需要的级配(由配合比设计确定)往往不一致,因此,不仅砂砾料开采总量要满足要求,而且每一级骨料的开采量也要满足相应的要求。

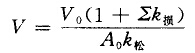

砂砾料的开采总量可按下式计算,即

式中 V——根据某级骨科需要量确定的砂砾料开采总量,按自然方计;

VO——某级骨料的需要量,校松方计;

AO——该级骨料的天然级配含量;

ΣK损——砂砾料在开采、运输、加工储存过程中的总损失系数,可参照概算指标或类似工程资料确定;

K松——可松件系数,可取1.3。

按照式(14—1)的计算方法,应分别计算每一级骨料相应的开采总量,并取其中最大值作为计划的开采总量。

在实际开采中,砂砾料的大石含量通常过多,而中、小石含量不足,如按中、小石需要量开采,大石将过剩,造成浪费。解决的措施是增设破碎设备、将大石或超径石破碎为中、小石,以弥补短缺骨料的不足,可减少开采总量。此外,还可以在许可范围内,适当调整混凝土的设汁配合比,以减少短缺骨料的需要量。

当采用人工砂石骨料时,应计算块石的开采量。块石开采量主要按块石开采的成品获得率(如大于0.6应优先考虑)和混凝土骨料需要量计算。人工骨料的级配可通过碎石机进行调整。

天然骨料成人工骨料的开采强度,可根据计划规定的混凝土浇筑强度,结合料场开采的有效工期和堆料场容量确定。

砂砾料有陆地开采和水下开采两种。陆地开采主要采用l一4立方米正向铲开挖,90一320马力推土机集料,常配60t准轨矿车、窄轨矿车或10一20t自卸汽车运输。水下开采主要采用链斗式采砂船。在江心采料时,由于采砂船抛锚定位,不能自航.故需用50—180立方米的驳船装料,由200一570马力的拖轮拖至码头卸料、再由上岸皮带机运到毛料堆场堆存。采用采砂船水下开采,生产率高,但细砂容易流失,应尽量创造静水开挖的条件。

索铲适用于滩地和浅水开采,但水深”’般不超过2m。由于索铲直接装车对准车箱比较困难,故常卸于临时料堆,再用正向铲装车。

加工人工骨料的块石,应充分利用工地开挖的石渣,如质量符合要求,应优先选用。块石开采,主要采用深孔梯级爆破法。浅孔爆破的块石比较均匀,但钻孔工作量大,单位耗药量多,故只适于小型工程采石或辅助性作业。洞室爆破的块石,块度较大,往往需要二次改炮,费工费时,且单位耗药量大。因此, —般只在开采初期,创造采石场梯级开采条件时才采用洞室爆破。

骨料运输,可采用准轨矿车、窄轨矿车、自卸汽车、机动翻斗车、拖拉机等运输工具,视实际施工条件而定。在运量大、运距不长的情况下,采用皮带机运输最适宜。

骨料加工包括破碎、筛分、冲洗等加工过程,一般在专门的骨料加工厂加工。

骨料加工厂一般设在采料场附近,以减少毛料运输量。厂址附近应有足够的堆料场地,高径适合,地基稳固,进料和出料运输方便,不受洪水威胁。选择的厂址还应少占农田,并距离居民区300m以上,以减轻噪音和粉尘的影响。

确定骨料加工厂的生产能力有以下两种方法。

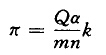

其计算公式为

式中π——骨料加工厂的生产能力;

Q——混凝土最高月浇筑强度;

α——混凝土所需砂石料数量;

M—一每月工作天数,按25天计;

m——每日工作时数,正常情况下按二班制14h计算;如采用三班制,可按20h计算;

k——生产不均匀系数,对天然骨料为1.2—1.7;对人工骨料为1.2一1.3。

这种计算方法,没有考虑骨料堆场的调节作用,所以计算出来的生产能力偏大。

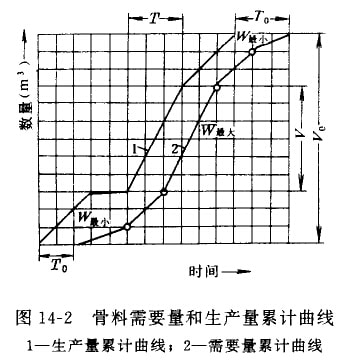

先根据混凝土浇筑计划,绘出骨料需要量累计曲线,然后绘出骨料生产量累计曲线,图14—2所示。

在编制生产量累计曲线时,应注意骨料生产量、树堆储存量和骨料需要量三者之间的关系。

(1)生产量累计曲线总是在需要量累计曲线的上方。它们之间的垂直距离,表示骨料成品料堆的储存员,此储量应大于最小安全储量,但不能超过堆场的容量。

(2)生产量累计曲线的起点和终点,应比需要量累计曲线提前一定时问。起点提前时间T。通常为10—15天,终点提前时间  由施工计划确定,但不能少于10—15天。

由施工计划确定,但不能少于10—15天。

生产量累计曲线的各段斜率,代表加工厂各时段的生产强度。其中,斜率最大值可确定为加工厂的生产能力,相应斜率最大的时段,即为骨料加工的高峰期。

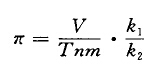

骨料加工厂的生产能力为

式中 π——骨料加工厂的生产能力;

V——骨料加工高峰期的总产量,包括损失在内;

T——高峰期延续时间,月;

K1——高峰期生产不均匀系数.约为1.0-1.4;

K2——时间利用系数,约为0.8;

m、n的意义同式(14—2)。

骨料堆场的作用在于储存一定数量的砂石料,以解决骨科生产与需求之间的不平衡。骨料储存分毛料堆存、半成品料堆存和成品料堆存三种。毛料堆存在于解决骨料开采与加工之间的不平衡;半成品料(经过预筛分的砂石混合料)塔存在于解决骨料加工各工序之间的不平衡;成品料堆存在于保证混凝土连续生产的用料要求,并起到降低和稳定骨料含水量(持别是砂料脱水)、降低或稳定骨料温度的作用。

砂石料的总储量,一般可按高峰时段月平均值的50%一80%考虑时须按停采期骨料需要量外加20%裕度校核。

成品堆场容量,尚应满足砂石料自然脱水要求。

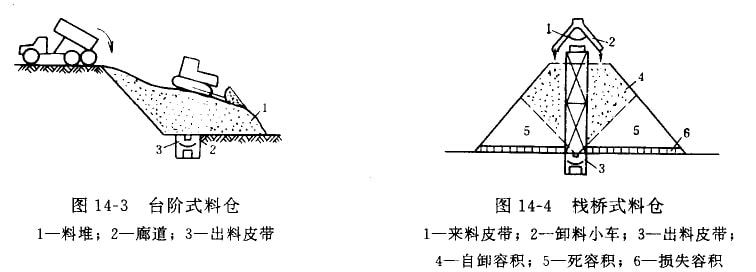

(1)台阶式料仓。如图14—3所示,利用高差地形,将料仓布置在进料线路下方,出汽车或铁路矿车直接卸料。料仓底部设有出料廊道(又称地弄),砂石料通过卸料弧形阀门卸在皮带机上运出。为了扩大堆料容积,可用推土机集料或散料。这种料仓设备简单,但须有合适的地形条件。

(2)栈桥式料仓。图14—4所示,地面亡架设栈桥.栈桥顶部安装有皮带机,经卸料小车向两侧卸料。料堆里长条形,中廊道内的皮带价出料。这种利用栈桥堆料的方式,可以增大堆料高度(可达9一15m),减少料堆占地面积。但骨科跌落高度大,易造成逊径和分离,间且料堆自卸容积(位十骨料自然休止泊斜线中间的容积)小。

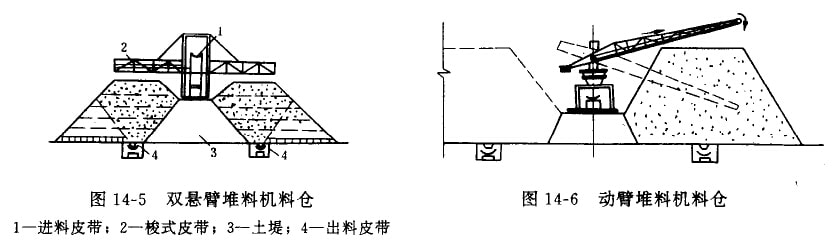

(3)堆料式料仓。堆料机是可以沿轨道移动,有悬臂扩大堆料范围的专用机械。双恳臂堆料机如图14—5所示。动臂堆料机如图14—6所示,动臂可以旋转和仰俯(变幅范围在土16°之间),能适应准料位置和堆料高度的变化,避免骨料跃落过高,产生逊径。

堆料机是一种较先进的设备,其准料能力可达600t/h。为了增大堆料高度,常将其轨道安装在土堤顶部,出料廊道则设于土堤两侧。

设计料仓时,料仓的位置和高程应选择在洪水位之上,周围应有良好的排水、排污设施,地下廊道内应布置集水并、排水沟和冲洗皮带机污泥的水管。料仓有关结构设计要符合安全、经济和维修方便的要求,尽量减少骨料转运次数,防止栈桥排架变形和廊道不均匀沉陷。

要防止粗骨料跌碎和分离,应将跌落高差控制在3m以下,皮带机接头处高差控制在1.5m以下。堆料时,应分层进行,逐层上升。要重视细骨料脱水,并保持洁净和一定湿度。细骨料在进入拌和机前,其表面含水率应控制在5%以内,湿度以3%一8%为宜,过干容易分离。

成品料仓各级骨料的堆存,必须设置可靠的隔墙,以防止骨料混级。隔增高度按骨料自然休止角(34°—27°)确定.并超高0.8m以上。

上一篇:影响颚式破碎机工作的主要因素有哪些

下一篇:球磨机的优缺点及工作原理